Este artigo discute o processo de preparação dolly para garantir uma ligação forte at interface dolly e sua importância para maximizar a repetibilidade do teste de adesão pull-off.

Testes portáteis de aderência de arrancamento, como o PosiTest ATmedem a força necessária para puxar um diâmetro específico de revestimento para fora do substrato. Essa força de arrancamento medida fornece uma indicação direta da força de adesão entre o revestimento e o substrato. Ao eliminar as fontes de variação de arrancamento, como falhas de ligação não intencionais entre o adesivo e dollies mal preparados, os resultados dos testes de adesão tornam-se ainda mais significativos e previsíveis.

Os principais componentes de um testador de aderência pull-off são uma fonte de pressão, um medidor de pressão e um atuador. Durante a operação, a face plana de um stub de tração (dolly) é aderida ao revestimento a ser avaliado. Depois de permitir a cura do adesivo de colagem, um conector de acoplamento do atuador é conectado ao dolly. Ao ativar a fonte de pressão, a pressão é aumentada lentamente para o atuador dentro do sistema. Quando a pressão no atuador se torna maior do que a força de adesão entre o revestimento e o substrato, ocorre a separação e o conjunto dolly levanta o revestimento do substrato (consulte a Figura 1). O indicador de pressão máxima do medidor de pressão do sistema fornece uma leitura direta da pressão at qual ocorreu o arrancamento.

Para obter mais detalhes sobre a teoria e os requisitos do teste de arrancamento, consulte os dois padrões internacionais mais aplicáveis, ISO 4624 "Paints and Varnishes - Pull off-test for adhesion" e ASTM D4541-"Standard Test Method for Pull-Off Strength of Coatings Using Portable Adhesion Testers".

Dollies para testadores de adesão pull-off são construídos em uma ampla variedade de metais, incluindo alumínio, aço carbono e aço inoxidável. Embora os testes realizados neste estudo tenham se concentrado nos dollies de alumínio descartáveis usados com o DeFelsko PosiTest AT Pull-off Adhesion Tester identificado no Anexo A5 proposto da ASTM D 4541 (consulte a Figura 2), os princípios discutidos se aplicam a todos os tipos de dolly . A preparação Dolly normalmente consiste em três etapas importantes: desengorduramento, abrasão e limpeza.

O desengorduramento refere-se à remoção de qualquer vestígio de óleo ou graxa da superfície a ser colada. Isso pode incluir óleos da pele da pessoa que está manuseando a dolly. A abrasão é uma alteração agressiva do perfil da superfície do dolly . A abrasão tem duas finalidades principais: aumentar a área de superfície disponível para colagem e remover qualquer oxidação ou ferrugem. A limpeza é simplesmente a remoção de quaisquer partículas soltas da superfície a ser colada, especialmente aquelas criadas pela abrasão.

Alguns tipos de dolly são usinados antes do envio, o que alivia a necessidade de o cliente desengordurar os dollies , pois o processo de usinagem e o cuidado subsequente no manuseio e na embalagem removem qualquer contaminação.

Normalmente, o fabricante fornece equipamentos, materiais e instruções aplicáveis ao cliente para facilitar qualquer preparação antes de aderir dollies. Os métodos de preparação recomendados pelo fabricante devem se basear em extensos testes de laboratório de métodos de abrasão e limpeza para seus dollies. Os métodos de preparação também devem ser claros, simples e detalhados o suficiente para garantir resultados repetíveis entre operadores e aplicações.

A recomendação de preparação dolly a seguir foi otimizada para o testador de adesão do Anexo A5 em estudo, usando os resultados de uma investigação dos métodos comumente aceitos e os resultados experimentais subsequentes.1

Um experimento detalhado foi desenvolvido para verificar e resumir os resultados dos testes e comparações realizados anteriormente durante a fase de projeto de validação do produto. O objetivo do experimento foi medir diretamente os efeitos da oxidação e da preparação dolly (desengorduramento, abrasão e limpeza) na adesão. O método de teste envolveu a adesão aleatória de 48 dollies de teste de alumínio a uma placa de aço carbono revestida com um adesivo adequado selecionado durante outros testes. Como a intenção do estudo era avaliar os fatores que afetam a força de adesão entre o adesivo e o dolly, tentou-se desenvolver uma combinação de substrato e revestimento com um adesivo extremamente forte e uma ligação coesiva que também aderisse bem ao adesivo Araldite 2011 previamente selecionado. Para conseguir isso, um revestimento de 4 milímetros do mesmo Araldite 2011 foi aplicado em uma placa de aço carbono de ¼" de espessura retirada do casco de um navio. A placa de aço foi cuidadosamente preparada, removendo vários milímetros de possível corrosão e contaminação da superfície e, em seguida, limpando-a com álcool e um pano seco. O resultado foi um substrato revestido com força de adesão suficiente para evitar qualquer falha não intencional no revestimento durante os 48 testes de adesão de arrancamento.

Os dollies de teste foram divididos igualmente por método de abrasão, período de oxidação, método de limpeza e tempo de cura do adesivo. Os quatro métodos de abrasão dolly incluíram aplainamento com máquina, fresagem da extremidade, lixamento com lixa de grão fino e fricção com uma almofada Scotch-Brite™. Cada grupo de dollies desgastados foi deixado exposto ao air por três intervalos de tempo diferentes antes da aplicação (7 dias, 24 horas e alguns minutos). Antes de aderir ao revestimento, as dollies foram limpas com um pano seco ou com um cotonete embebido em álcool e, em seguida, com um pano seco. O resultado final foram duas amostras preparadas usando cada combinação possível de métodos. Uma amostra de cada um desses pares foi então deixada para curar por 24 horas ou 5 dias antes do teste de tração.

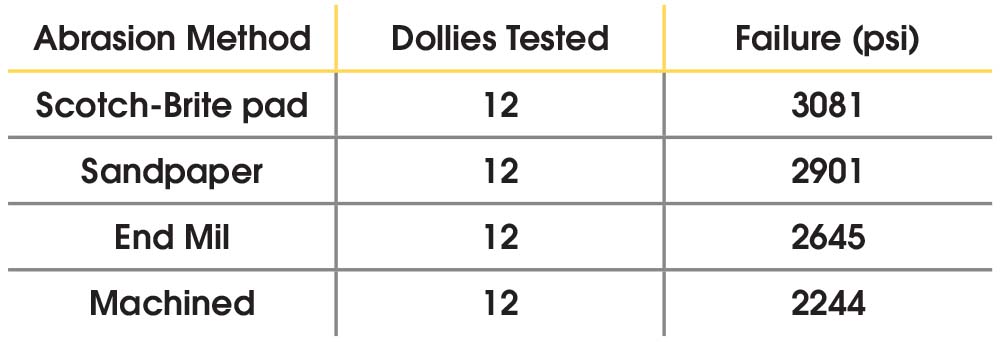

Os resultados foram tabulados por cada fator e os resultados médios por método de abrasão para cada conjunto de 12 dollies estão listados na Tabela 1. Como esperado, o fator crítico para a preparação foi o método de abrasão. Ao comparar os resultados com o método de abrasão da dolly , surge um padrão previsível. As ligações mais fracas foram as dollies usinadas apenas e as dollies fresadas na extremidade. Esses dollies apresentaram uma falha de quase 100% na ligação entre o adesivo e o dolly . Isso era esperado, pois ambos os métodos de preparação resultaram em superfícies relativamente lisas, embora o processo de fresagem de topo coloque grandes ranhuras visíveis na superfície dolly . Essas ranhuras aumentam a área da superfície do dolly, o que provavelmente explica a força de adesão ligeiramente maior demonstrada antes da falha.

Conforme constatado em testes anteriores, a almofada Scotch-Brite obteve a maior força de adesão geral, com a lixa em segundo lugar. Embora os resultados visuais de abrasão com uma almofada Scotch-Brite e uma lixa sejam semelhantes, é provável que a microestrutura (perfil da superfície) do uso de uma almofada de condicionamento abrasivo tridimensional, como a Scotch-Brite, seja mais propícia à adesão. Para que a adesão ocorra, é necessário que alguma forma de reação capilar atraia o adesivo para a microestrutura, portanto, pequenas alterações devido ao grão ou ao método de abrasão podem ter impactos significativos.

Outro resultado interessante foi a variação significativamente maior entre os arrancamentos da lixa em comparação com a Scotch-Brite. Esse resultado pode estar relacionado ao rápido acúmulo de alumínio que foi observado na superfície da lixa, que é difícil de limpar entre as aplicações. Como resultado, é provável que nem todos os dolly recebam a mesma microestrutura. A almofada Scotch-Brite permite que a poeira de alumínio caia através de seu tecido, o que parece proporcionar uma microestrutura mais repetível. A almofada Scotch-Brite também se desgasta at um ritmo mais lento, exigindo substituições menos frequentes.

A falha média da ligação adesiva com base no tempo de oxidação após a abrasão é mostrada na Tabela 2. Essa diferença relativamente pequena na força de adesão provavelmente se deve a um impacto limitado da oxidação nos dollies de alumínio. Como o alumínio normalmente produz uma fina camada de óxido de alumínio imediatamente após a exposição ao air, é razoável que dollies não contaminados não apresentem efeitos de exposição de longo prazo. O impacto da oxidação seria potencialmente muito mais significativo para outros tipos de material de dolly , especialmente o aço carbono.

A média de falha na colagem com base no método de limpeza antes da colagem é mostrada na Tabela 3. Essa diferença insignificante reforça ainda mais a teoria de que a usinagem pré-embarque das dollies elimina qualquer necessidade potencial de dollies antes do uso, desde que sejam manuseadas com cuidado pelo cliente.

É importante observar que o desenvolvimento de hipóteses e a seleção e eliminação de fatores foram baseados em vários testes, comparações e experimentos anteriores. Alguns dos fatores eliminados, com os respectivos resultados dos testes, são descritos resumidamente a seguir.

O efeito do jateamento de dollies foi comparado ao fresamento de extremidades. Foram utilizados três epóxis de diferentes fabricantes. Um total de 24 dollies foram preparados usando os dois métodos de abrasão e, em seguida, aderidos a uma placa de aço jateada revestida com epóxi branco fortemente aderida. A resistência média à ruptura da ligação da interface dolly foi de 2.686 psi para os dollies jateados e 2.786 psi para os dollies fresados na extremidade. Uma pesquisa subsequente na literatura ajudou a explicar esse resultado, observando que as vantagens esperadas do jateamento com granalha só podem ser obtidas se os dollies forem aderidos ao revestimento poucas horas após a preparação. 2

É comumente aceito que o alumínio que foi anodizado pelos métodos de ácido crômico ou sulfúrico e selado pode ser colado após desengraxamento e abrasão leve. O alumínio anodizado com ácido fosfórico tem as propriedades de superfície ideais para a colagem direta sem pré-tratamento, mas as dollies tratadas também devem ser coladas dentro de algumas horas após a anodização para obter o efeito desejado. 2 Essa teoria foi testada com uma pequena amostra de dollies que foram aderidas aproximadamente uma semana após a anodização. O atraso na adesão das dollies deveu-se, em grande parte, ao tempo inevitável de transporte e manuseio. Essas dollies de teste de adesão também foram testadas em comparação com dollies fresadas na extremidade. As dollies anodizadas apresentaram resistências de adesão de 20 a 30% menores.

Foi realizado um teste de adesão usando um primer de superfície de alumínio em uma tentativa de maximizar a ligação adesiva do dolly . O primer de superfície testado foi o Henkel Alodine 1132, que foi altamente recomendado como um revestimento de conversão militarmente aceito. O teste de adesão usou um número igual de dollies de diferentes métodos de abrasão, incluindo usinagem, fresagem de extremidade, lixamento e jateamento. Além disso, foram usados 6 epóxis de duas partes diferentes. O resultado líquido foi uma resistência média à ruptura do adesivo de 1.776 psi com a Henkel e 2.277 psi sem a Henkel. Esse resultado provavelmente pode ser atribuído a uma combinação de fatores, sendo o principal deles o fato de que o produto da Henkel, embora seja um agente de colagem altamente aceito, não tem necessariamente a resistência à tração exigida para uso em testes de adesão de arrancamento. Deve-se observar que o produto da Henkel melhorou a resistência do teste de arrancamento para algumas combinações de adesivos e métodos de abrasão, mas, no geral, resultou em leituras de teste de adesão mais baixas.

Uma última comparação notável envolveu o desengorduramento e a limpeza de dollies. Em um breve resumo, dollies que haviam sido desgastadas e manuseadas com cuidado não exigiram nenhum método especial de desengorduramento e limpeza. Independentemente de dollies terem sido esfregadas com metiletilcetona, acetona ou álcool, ou simplesmente limpas com um pano seco, as variações na resistência à ruptura da colagem não foram estatisticamente significativas. Dollies que foram desgastadas e, em seguida, aplicadas diretamente sem limpeza ou desengorduramento, resultaram em uma média menor de resistência à ruptura da união at interface dolly. Quando estudado sob o microscópio, o adesivo que permaneceu no revestimento dessas falhas tendeu a ter uma concentração visível maior de contaminantes em sua superfície (particularmente de métodos de abrasão, como lixamento), quando foram observadas menores resistências à falha de colagem.

Esses resultados preliminares, combinados com os custos proibitivos de adicionar processos como jateamento, anodização, revestimento de conversão e desengorduramento, levaram ao desenvolvimento de um processo simples, porém refinado, que é mais propício à implementação em campo pelo cliente.

Uma consulta comum de clientes diretamente relacionada à preparação dolly é a reutilização de dollies descartáveis. Normalmente, esse desejo vem de clientes acostumados com testadores de adesão que utilizam dollies de aço mais caros. Essas aplicações oferecem equipamentos personalizados que permitem ao cliente remover o revestimento e o adesivo do dolly por meio de aquecimento e raspagem demorada. O número de vezes que o dolly pode ser reutilizado é normalmente limitado apenas pelos efeitos da abrasão na superfície do dolly antes de cada reutilização.

Com base em discussões com vários inspetores, eles geralmente desconsideram a noção de reutilização de dollies devido à necessidade inerente de mantê-las como evidência crítica dos resultados dos testes. Outros clientes optam por manter dollies como registros permanentes de qualidade que demonstram o sucesso da extração, além de fornecer detalhes relacionados, como a espessura do revestimento extraído. Uma abordagem para eliminar a reutilização de dollies é o fornecimento de um dolly descartável mais econômico que o cliente pode optar por guardar ou descartar após o teste.

Se o dolly puder ser devolvido à sua condição original, há pouco dano previsível na reutilização. No entanto, adverte-se que, se houver dano ou desgaste significativo no dolly , a reutilização é fortemente desencorajada. Isso é mais comum e imediato em dollies de alumínio, que estão sujeitos a marcações pelo acoplamento rápido durante a retirada de alta pressão. Todas as superfícies dolly podem estar sujeitas a superfícies irregulares devido ao lixamento ou usinagem repetitivos durante a limpeza de revestimentos e adesivos de testes anteriores.

Os experimentos, testes e comparações documentados ao longo deste artigo demonstram a necessidade de os fabricantes fornecerem os equipamentos e métodos necessários para preparar adequadamente dollies para testes de adesão de arrancamento repetíveis. Embora se reconheça que existem soluções químicas e mecânicas ilimitadas para a preparação de dollies, sugere-se que podem existir métodos mais simples e econômicos para a abrasão de dollies . No caso dos dollies de alumínio estudados, a abrasão com uma almofada Scotch-Brite, seguida de limpeza com um pano seco, foi mais do que suficiente para eliminar testes ruins de adesão pull-off devido a falhas no dollie dolly .

Os resultados experimentais mencionados brevemente no artigo também demonstram que diferentes combinações de materiais e adesivos podem ter seus próprios métodos de preparação ideais. Os experimentos mostraram que as alterações no método de abrasão aumentaram a resistência da união para um tipo de adesivo e a reduziram para outro. Nem todas essas alternativas foram totalmente exploradas, uma vez que suas resistências preliminares de falha de adesão ainda eram significativamente menores para um adesivo específico e seu processo de preparação de dolly relacionado. Como fatores como a compatibilidade do revestimento e o tempo de cura podem limitar o uso de um determinado adesivo em uma aplicação, recomenda-se que os fatores discutidos neste artigo sejam usados para fornecer uma estrutura para selecionar e verificar as alterações feitas pelo cliente no método de preparação do dolly recomendado pelo fabricante.

Para obter mais informações, consulte nosso PosiTest ATe os recursos de teste de adesão e dollies.

A DeFelsko gostaria de agradecer a Mike Munsell, engenheiro de projeto at Vantico, por fornecer uma assistência técnica inestimável, bem como a Bill Corbett e à KTA-Tator por fornecerem amostras e compartilharem a experiência de campo durante a fase de teste do PosiTest.

Œ Scotch-Brite é uma marca registrada da empresa 3M

1 "Adhesion and Adhesives Technology", Dr. Alphonsus V. Pocius, Hanser Publications, Cincinnati, Ohio, EUA

2 "Surface Preparation and Pretreatments", Vantico Ltd, Duxford, Cambridge, Reino Unido