As superfícies de aço são frequentemente limpas por impacto abrasivo antes da aplicação de revestimentos protetores. O perfil da superfície resultante, às vezes chamado de padrão de ancoragem, é composto por um padrão complexo de picos e vales que deve ser avaliado com precisão para garantir a conformidade com as especificações do trabalho ou do contrato. Os parâmetros medidos incluem altura do perfil, contagem de picos, densidade de picos e aumento da área da superfície (rugosidade).

No setor de revestimentos de proteção, a fita de réplica é amplamente usada para quantificar o perfil da superfície. Entretanto, como na maioria dos outros meios de medição de campo, a fita determina apenas a altura máxima do perfil. Outras medidas de textura de superfície, não menos significativas, podem ser obtidas com o uso de microscópios eletrônicos ou confocais ou perfiladores a laser interferométricos, mas esses instrumentos grandes, complexos e caros não são adequados para uso em campo.

A réplica da fita fornece uma cópia reversa de uma superfície de aço limpa por jateamento. Este documento reexamina a réplica de fita como uma fonte de outros parâmetros de perfil de superfície exigidos pelos profissionais de revestimentos. Ele explica como é possível obter novas informações valiosas da réplica da fita usando dispositivos de campo simples e de baixo custo.

Palavras-chave: superfície; perfil; réplica; fita; rugosidade; adesão; rugosidade

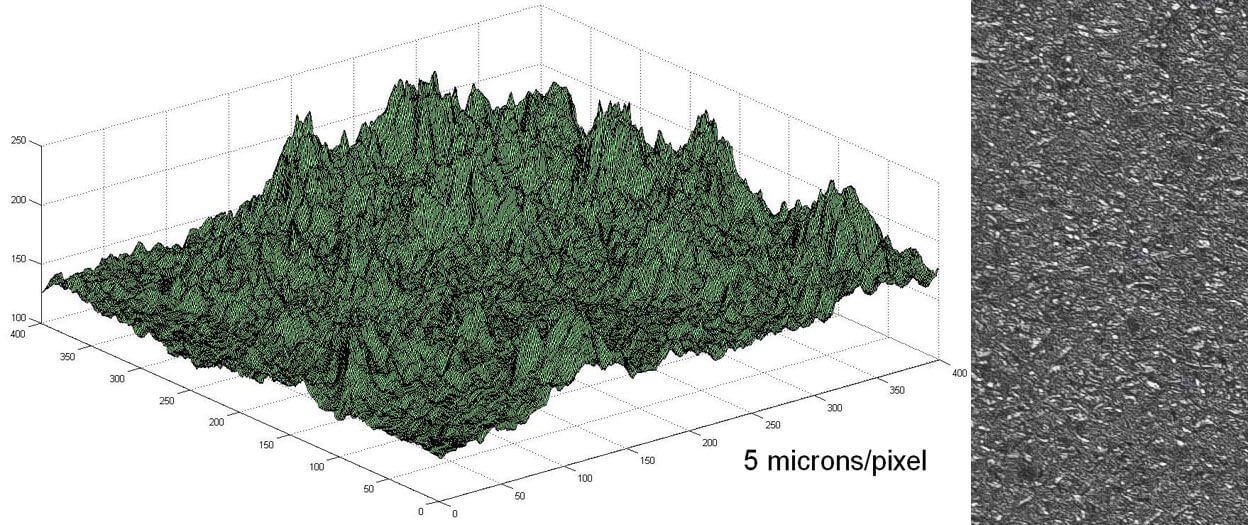

Uma superfície de aço após a limpeza por jateamento consiste em irregularidades aleatórias com picos e vales que não são facilmente caracterizados (Fig. 1). O caráter da superfície jateada é preditivo da aderência da tinta. Se a rugosidade do pico ao vale for insuficiente, a tinta não aderirá. Se a rugosidade entre picos e vales for muito grande, os picos altos poderão se projetar através da tinta e se tornar focos de corrosão.

Vários métodos de medição estão disponíveis para os profissionais de revestimentos, incluindo microscópios de foco, comparadores de superfície, micrômetros de profundidade e medidores de rugosidade de estilete. Cada um deles fornece uma parte das informações. É desejável obter os parâmetros necessários de uma fonte prática. Este documento examina a réplica de fita como essa possível fonte.

A fita de réplica é um método conhecido há muito tempo para caracterizar uma superfície. É simples, relativamente barato e apresenta boa correlação com os resultados de outros métodos. É particularmente útil para medições em superfícies curvas que são difíceis de medir diretamente com instrumentos stylus, varredura a laser interferométrica ou dispositivos ópticos de medição de distância focal. Portanto, não é de surpreender que ele tenha se tornado o método de campo mais popular para medir o perfil da superfície. Sua operação é descrita em várias normas internacionais, incluindo ASTM D44171, ISO 8503-52, NACE RP02873 e AS 3894.54.

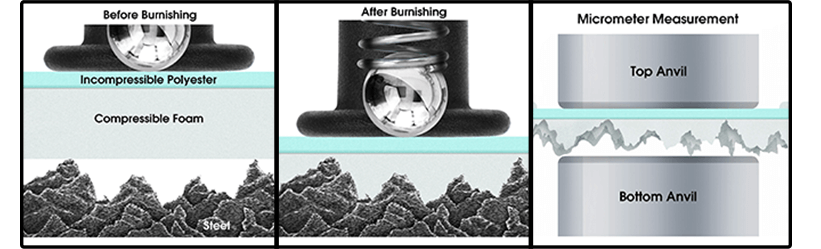

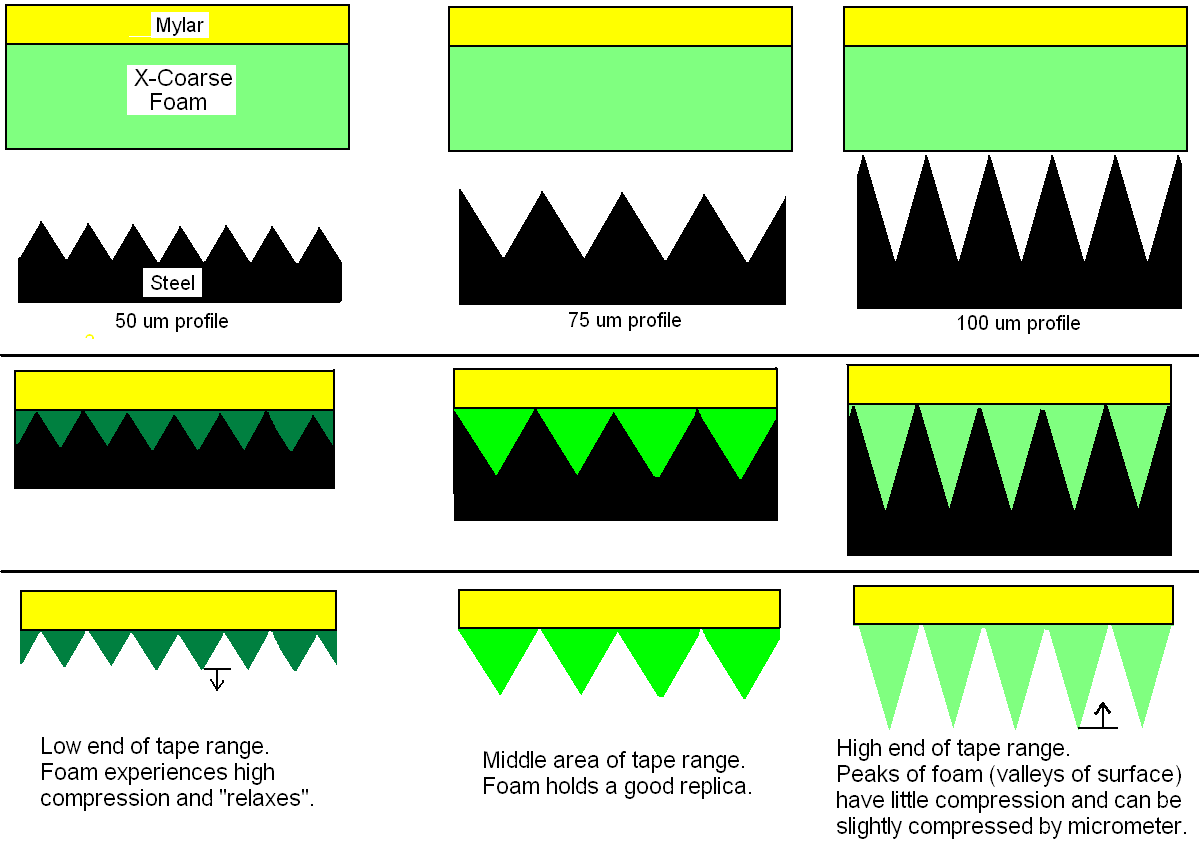

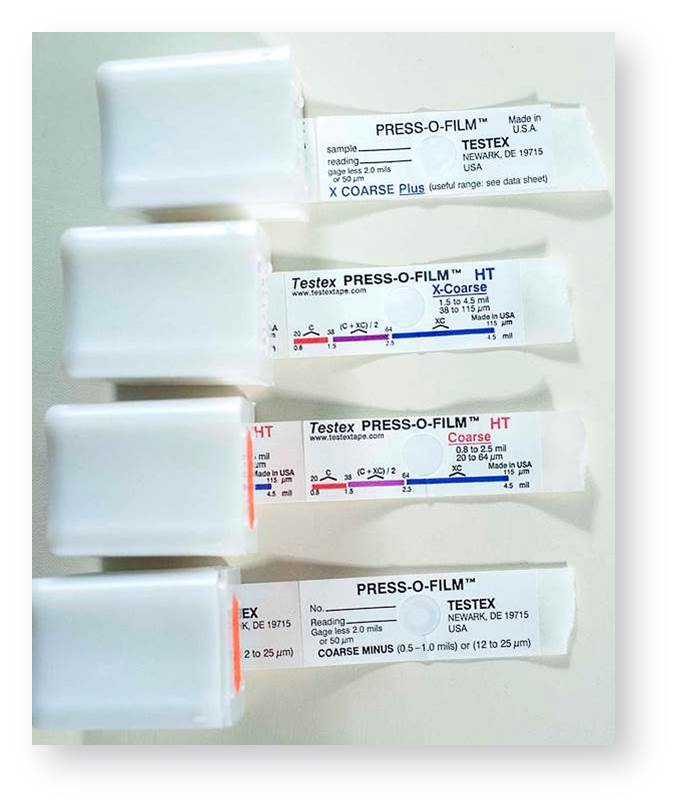

A fita de réplica consiste em uma camada de espuma compressível fixada em um substrato de poliéster incompressível de espessura altamente uniforme (50 µm +2 µm). Quando pressionada contra uma superfície de aço rugosa, a espuma forma uma impressão, ou réplica reversa, da superfície. A espuma pode colapsar até cerca de 25% de sua espessura anterior ao colapso. Portanto, à medida que os picos mais altos da superfície original são empurrados para cima do suporte de poliéster, a espuma totalmente comprimida é deslocada para o lado. Da mesma forma, os vales mais profundos no original criam os picos mais altos na réplica.

Colocando a fita comprimida (réplica) entre as lâminas de um micrômetro de mola e subtraindo a contribuição do substrato de poliéster incompressível (50 µm), obtém-se uma medida do perfil médio máximo de rugosidade da superfície do pico ao vale (Fig. 2)

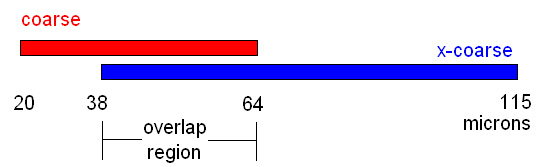

A réplica da fita está disponível em várias espessuras para facilitar a medição do perfil em diferentes faixas. A principal faixa de medição com réplicas de fita é de 20 a 115 µm, coberta por dois tipos de fita, como segue:

A fita de réplica tem sido usada para medir o perfil de rugosidade do aço jateado com abrasivo desde o final da década de 1960. Em comparação com outros métodos, ela tem as vantagens da robustez, do custo inicial relativamente baixo, da boa repetibilidade e da opção de reter uma réplica física da superfície que está sendo avaliada. O método é amplamente utilizado e compreendido.

Uma vantagem adicional, às vezes subestimada, é o fato de que, ao contrário das técnicas de sonda pontiaguda, o método de réplica coleta amostras de uma área bidimensional contígua que é suficientemente grande para produzir estatísticas robustas. Uma única varredura de um testador eletrônico de rugosidade de superfície, por exemplo, coleta uma amostra de uma linha ao longo de uma superfície jateada com abrasivo que tem 12,5 mm de comprimento e 10 µm de largura, totalizando uma área de 0,12 mm2. Uma única réplica de espuma plástica coleta amostras de aproximadamente 31 mm2, uma área 250 vezes maior.

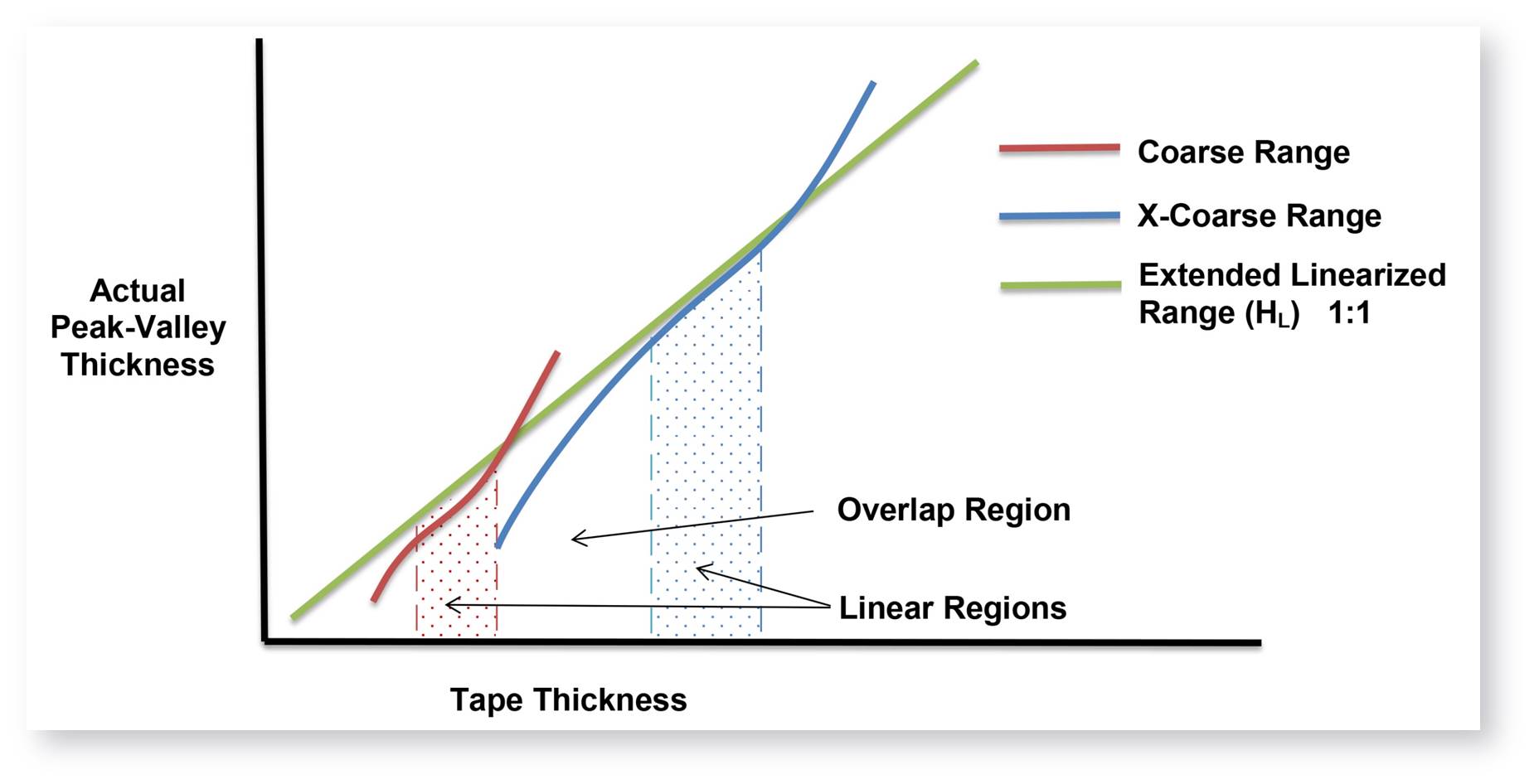

Junto com essas vantagens, no entanto, vêm as desvantagens. A mais notável é o fato de que esse método de replicação e a determinação de espessura associada são procedimentos analógicos e que cada grau ou espessura de fita é preciso apenas em uma faixa limitada de altura de perfil. Para abranger a faixa de perfis de maior interesse para os profissionais de revestimentos e forros (aproximadamente 20 a 115 µm), são necessários dois graus de fita, "Coarse" e "X-Coarse".

An unfortunate characteristic of replica tape is that measurements are most accurate near the middle of each grade's range and least accurate at the outer ends of each grade's range (Fig.3). That is why two other grades, Coarse Minus (<20 µm) and X-Coarse Plus (>115 µm), are used to check and, if necessary, adjust measurements at the lower and upper ends of the primary range.

O motivo da perda de linearidade at final da faixa de cada grau de fita tem a ver com a forma como a fita se comprime nessas regiões de espessura. Cada espessura, ou grau, de fita se torna menos precisa à medida que os picos que ela deve replicar se aproximam da espessura total da espuma de replicação. Durante a medição com um micrômetro, os picos são ligeiramente comprimidos, resultando em uma forma de média da altura do pico. Isso limita a precisão at extremidade superior do intervalo de um grau. O que limita a precisão at extremidade inferior de sua faixa é o fato de que, assim como uma esponja de cozinha bem espremida, a espuma replicante atinge um estado de compressão total e talvez relaxe um pouco (Fig. 4). O resultado, seja at extremidades superior ou inferior, é que a resposta da espuma de réplica à compressão não está linearmente relacionada ao grau de compressão.

A extremidade superior do intervalo do grau Coarse e a extremidade inferior do intervalo do grau X-Coarse compartilham uma região de "sobreposição" de 38 a 64 μm (Fig. 3 e 5). As instruções atuais Testex descrevem um procedimento relativamente complicado e demorado (a média de uma leitura usando o grau Coarse e uma leitura usando o grau X-Coarse) que é usado para unir os subintervalos Coarse e X-Coarse para obter leituras razoavelmente precisas na faixa maior de 20 a 115 μm. Essa receita é um compromisso entre precisão e facilidade de uso.

Como alternativa, as deficiências impostas pela não linearidade e pela faixa limitada dessas duas subfaixas de graduação da fita podem ser compensadas por um processador que usa "tabelas de consulta". Essa não é uma opção para um micrômetro de mola simples (Fig. 6). Os instrumentos eletrônicos que usam processadores potentes podem oferecer aos usuários a opção de exibir a leitura direta tradicional da espessura da réplica (H) ou de aplicar um valor de ajuste e exibir uma medição linearizada da altura do perfil da superfície (HL).

.png)

O processador do instrumento, quando alternado para o modo "linearizado" HL, orienta o usuário em todas as leituras necessárias (geralmente exigindo a inserção de uma única réplica de grau "Coarse" ou "X-Coarse") e retorna uma medição ajustada para a resposta não linear da espuma. Esse ajuste de linearidade tende a ser pequeno (da ordem de um desvio de standard ), mas as principais vantagens do condicionamento de sinal do dispositivo são a redução da incerteza da medição, a redução da carga de trabalho do inspetor e da probabilidade de erro e a redução do número de réplicas necessárias aos inspetores para garantir a precisão. Além disso, como cada grau de fita realmente funciona em uma faixa maior do que a especificada na etiqueta, com fatores de ajuste adequados, o grau X-Coarse pode ser usado para medir o perfil na faixa nominal Coarse e vice-versa.

Por mais interessantes que sejam essas informações aprimoradas sobre a altura do perfil, ainda há mais dados de caracterização de superfície contidos na área de superfície de 31 mm2 da réplica. Novos dados significativos estão disponíveis por meio de imagens digitais.

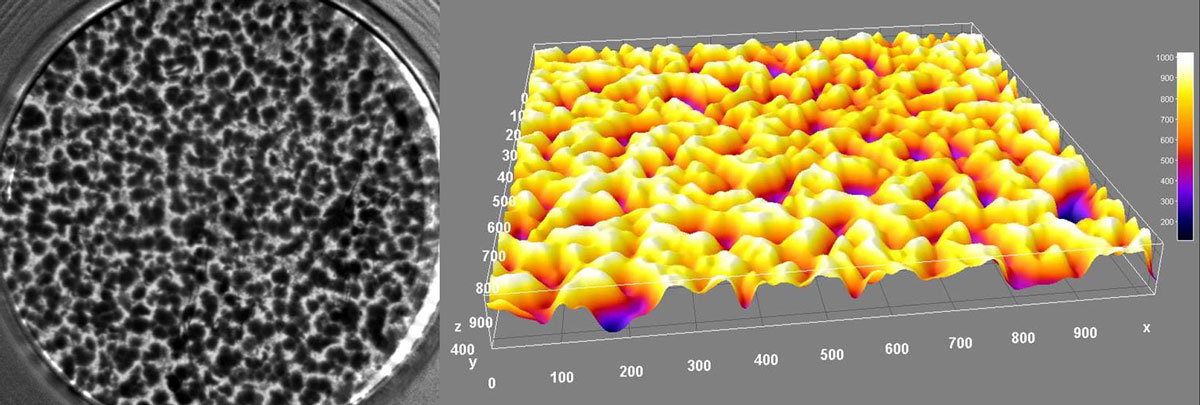

Uma propriedade da fita que está relacionada à sua capacidade de replicar superfícies é o aumento da transmissão óptica da fita quando ela é comprimida. A transmissão de luz é proporcional ao grau de compressão. Uma fotografia de um pedaço de fita réplica iluminado por trás revela áreas claras de maior compressão (picos) e áreas escuras de menor compressão (vales) (Fig. 7a).

Usando esse princípio de transparência, as contagens de picos podem ser determinadas pela simples contagem de pontos brilhantes na impressão, conforme obtido por um sensor de imagem digital. Essas medições de brilho (cada uma comparável em tamanho à sonda de 5 mícrons de um dispositivo de medição de perfil de caneta) correspondem a medições de espessura que, por sua vez, espelham o perfil da superfície original. Um instrumento com um processador que executa um algoritmo adequado pode identificar picos e determinar a densidade de pico de área, ou seja, quantos picos estão presentes por centímetro quadrado, ou Pd, conforme definido pela norma ASME B46.15.

Em contraste com os perfiladores de estilete, os contadores de picos de fita de réplica, como os delicados e caros perfiladores ópticos interferométricos de nível laboratorial, calculam densidades de pico bidimensionais verdadeiras. Os perfiladores de stylus medem apenas uma única linha em uma superfície rugosa e a maioria das características registradas como "picos" são, na verdade, "ombros de pico", onde o stylus traçou sobre a lateral do pico em vez de sobre a parte superior do pico.

Outra vantagem dessas imagens é que mais dados são usados para derivar cada medição (1.000.000 de pontos para uma única medição de fita réplica versus 5.000 pontos para uma única varredura de caneta stylus de 2,5 cm). Além disso, tudo isso é feito com um instrumento de campo robusto que usa hardware de baixo custo para obter dados de caracterização de superfície semelhantes aos obtidos com instrumentos de laboratório.

Parâmetros adicionais de caracterização da superfície podem ser potencialmente extraídos depois que a relação espessura/transparência for aplicada à interpretação da imagem de intensidade usando um software de renderização 3D. O resultado são mapas tridimensionais da superfície do aço jateado at um custo muito inferior ao dos dispositivos de perfilamento interferométrico (Fig. 7b).

Embora a altura e a contagem dos picos sejam fatores na adesão de longo prazo dos revestimentos, cada um deles contribui para um parâmetro subjacente mais fundamental: a área de superfície desenvolvida6, ou Sdr.

A partir de imagens 3D, é possível medir o aumento da área de superfície resultante de uma operação de jateamento. O Sdr é um parâmetro de campo 3D que oferece correlação funcional com a técnica de aplicação, fornecendo aos profissionais de revestimentos um valor de rugosidade - a área de superfície adicional criada pelo jateamento como um aumento percentual (área real / área x-y)7.

Um aparelho portátil simples e de baixo custo que usa sensores de espessura e de imagem pode caracterizar a réplica da fita e gerar imagens e estatísticas da superfície original. Esses parâmetros incluem:

H - A média das distâncias máximas de pico a vale obtidas pela medição da espessura da fita de réplica com um micrômetro ou um sensor de espessura.

HL - Uma medição mais precisa da altura de pico a vale ajustada para a não linearidade da fita sem a necessidade de calcular a média de duas ou mais réplicas. Esse método tem o benefício adicional de poder estender o alcance de cada grau de réplica de fita.

Pd - Densidade de pico de área, de acordo com a norma ASME B46.1. Esse valor é frequentemente citado como um indicador da quantidade de ligação mecânica disponível para ancorar revestimentos de proteção.

Sdr - A Relação de Área Interfacial Desenvolvida expressa como a porcentagem da área de superfície adicional contribuída pela textura em comparação com um plano ideal do tamanho da região de medição. Imagens - renderizações 2D e 3D da superfície da réplica da fita para fins de documentação.

1ASTMD4417 "Standard Test Methods for Field Measurement of Surface Profile of Blast Cleaned Steel" (ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428)

2ISO8503-5 "Preparation of steel substrates before application of paints and related products - Surface roughness characteristics of blast-cleaned steel substrates - Part 5: Replica tape method for the determination of the surface profile" (Organização Internacional de Normalização (ISO), 1 rue de Varembé, Case postale 56, CH-1211, Genebra 20, Suíça)

3NACE Standard RP0287-2002, "Field Measurement of Surface Profile of Abrasive Blast-Cleaned Steel Surfaces Using a Replica Tape" (Medição em campo do perfil da superfície de superfícies de aço limpas com jato abrasivo usando uma fita de réplica). (Associação Nacional de Engenheiros de Corrosão (NACE), 1440 South Creek Dr., Houston, TX EUA 77084-4906)

4Australiano Standard AS 3894.5-2002, "Site testing of protective coatings, Method 5: Determination of surface profile" (Teste no local de revestimentos de proteção, Método 5: Determinação do perfil da superfície). (Standards Australia, GPO Box 476, Sydney NSW 2001 Austrália)

5ASMEB46.1-2009 "Surface Texture (Surface Roughness, Waviness, and Lay)" (Sociedade Americana de Engenheiros Mecânicos, Three Park Avenue, Nova York, NY 10016-5990, EUA)

6ISO25178-2 "Geometrical product specifications (GPS) - Surface texture: Areal - Parte 2: Termos, definições e parâmetros de textura de superfície" (International Organization for Standardization (ISO), 1 rue de Varembé, Case postale 56, CH-1211, Genebra 20, Suíça)

7C.A. Brown e S. Siegmann, "Fundamental scales of adhesion and area-scale fractal analysis" (Escalas fundamentais de adesão e análise fractal em escala de área), International Journal of Machine Tools and Manufacture, 41 (2001) 1927-1933

iOautor gostaria de agradecer a ajuda de Leon Vandervalk, da DeFelsko, e Bob Stachnik, da Testex

DAVID BEAMISH (1955 - 2019), ex-presidente da DeFelsko Corporation, fabricante de instrumentos portáteis de teste de revestimento com sede em Nova York, vendidos em todo o mundo. Ele era formado em Engenharia Civil e tinha mais de 25 anos de experiência em projeto, fabricação e comercialização desses instrumentos de teste em diversos setores internacionais, incluindo pintura industrial, inspeção de qualidade e manufatura. Ele conduziu seminários de treinamento e foi membro ativo de várias organizações, incluindo NACE, SSPC, ASTM e ISO.