por David Beamish, DeFelsko Corporation

Atualizado: 09/20/2021

Resumo: O desempenho do revestimento está relacionado à altura do perfil em uma superfície de aço. Há três tipos de dispositivos disponíveis para fazer medições desse perfil de superfície: fita de réplica, micrômetros de profundidade equipados com sondas pontiagudas e testadores de rugosidade de estilete. Este artigo apresenta os resultados de uma análise recente das medições feitas pelos três tipos de dispositivos em aço jateado com uma variedade de meios de jateamento e propõe um novo método de medição do micrômetro de profundidade chamado média dos picos máximos.

As superfícies de aço são frequentemente limpas por impacto abrasivo antes da aplicação de revestimentos protetores. Esse processo remove os revestimentos anteriores e torna a superfície áspera para melhorar a adesão do revestimento. O perfil da superfície resultante, ou padrão de ancoragem, é composto por um padrão complexo de picos e vales que devem ser avaliados com precisão para garantir a conformidade com as especificações do trabalho ou do contrato.

Os profissionais de revestimentos de proteção têm vários métodos de teste disponíveis para determinar a quantidade de perfil da superfície. Há poucas informações disponíveis para ajudá-los a selecionar um instrumento ou comparar os resultados de diferentes métodos.

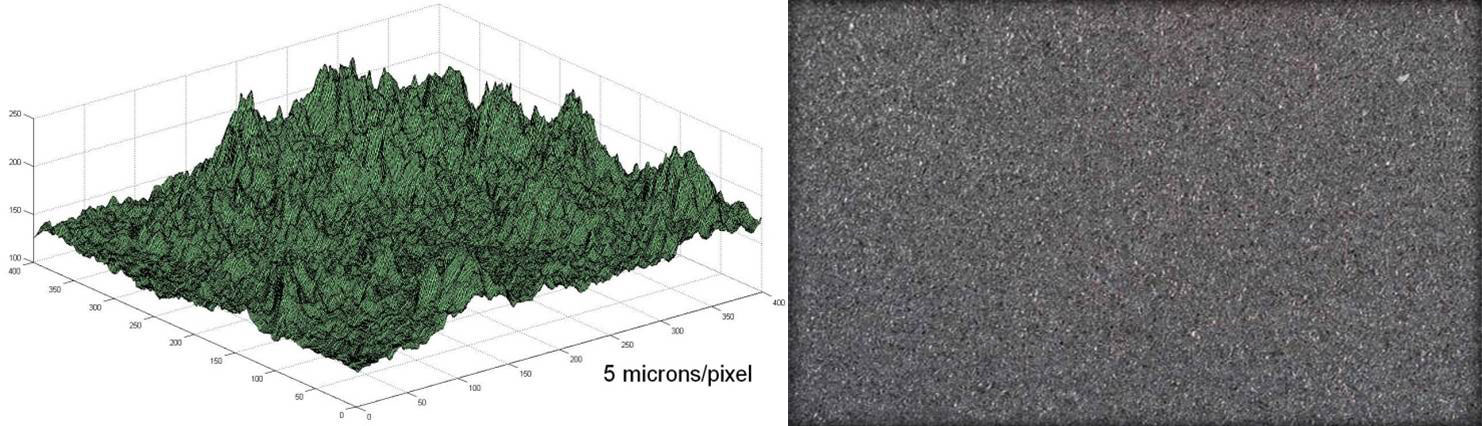

Uma superfície de aço após a limpeza por jateamento consiste em irregularidades aleatórias com picos e vales que não são facilmente caracterizados. Os instrumentos que podem medir esse perfil com um alto grau de precisão, como os microscópios eletrônicos de varredura, são adequados apenas para uso em laboratório. Métodos de campo são desejáveis. As faixas de perfil de superfície são frequentemente especificadas e o perfil de superfície recomendado é diferente para vários tipos de revestimentos.

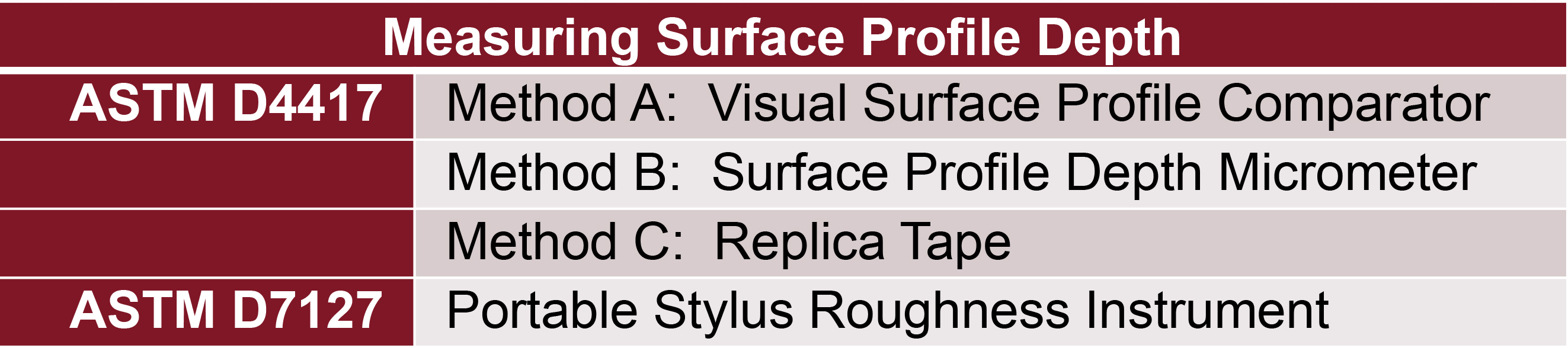

A determinação do perfil da superfície depende de sua definição. A ISO1 8503-12 o define como a altura dos principais picos em relação aos principais vales. A ASTM3 D71274 o descreve como os desvios verticais positivos e negativos medidos a partir de uma linha média, aproximadamente o centro do perfil que está sendo avaliado. A norma ASTM D4417-115 define o perfil da superfície como "a altura dos picos principais em relação aos vales principais". Ela descreve três métodos de medição diferentes:

O setor não tem padrões de perfil com valores rastreáveis a um Instituto Nacional de Metrologia. Se houvesse, os instrumentos poderiam ser verificados em relação a esses padrões, as declarações de precisão poderiam ser publicadas e os usuários teriam um meio de correlacionar seus resultados. Os padrões poderiam determinar a relação entre os valores obtidos com a fita de réplica e os obtidos com os micrômetros de profundidade, e assim por diante.

Como não há padrões físicos, o setor optou por um método de arbitragem. A NACE6, a ASTM e a ISO descrevem a altura do perfil da superfície como a distância medida do topo do pico mais alto até o fundo do vale mais baixo no campo de visão de um microscópio óptico. O microscópio é focado no pico mais alto dentro do campo de visão. A distância percorrida pela lente para focalizar o vale mais baixo dentro do mesmo campo de visão é uma medida única da altura do perfil. A média aritmética de 20 dessas medições resulta na altura máxima média do pico ao vale. Em outras palavras, a média dos picos máximos.

O método do microscópio é impraticável no campo, portanto, as principais organizações apoiam vários métodos alternativos que são práticos e usados rotineiramente pelos inspetores.

A ISO fabrica comparadores de perfil de superfície para aço jateado por abrasivos de granalha ou granalha7 que se baseiam no método do microscópio de focalização. Usando meios visuais ou táteis, o usuário compara a superfície do aço com o perfil de cada segmento do comparador para aplicar uma classificação apropriada de "fino", "médio" ou "grosso". O Anexo B da ISO 8503-5 mostra que há uma boa correlação entre esses comparadores e a medição pelos métodos de fita réplica e estilete. Não existe um método ISO para micrômetros de profundidade nem devem ser usados micrômetros de profundidade para medir comparadores de perfil devido à falta de planicidade dos comparadores.

A NACE RP0287 (atualizada em 2016 para SP0287-2016-SG) também mostra8 que as medições da fita de réplica e do microscópio de focalização estão de acordo dentro de seus limites de confiança (dois standard desvios) em 11 de 14 casos.

A fita de réplica é simples, relativamente barata e apresenta boa correlação com os resultados do microscópio de focalização. Não é de surpreender, portanto, que ela tenha se tornado o método de campo mais popular para medir o perfil da superfície.

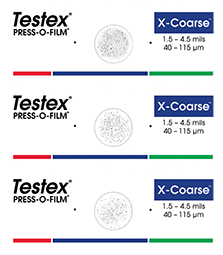

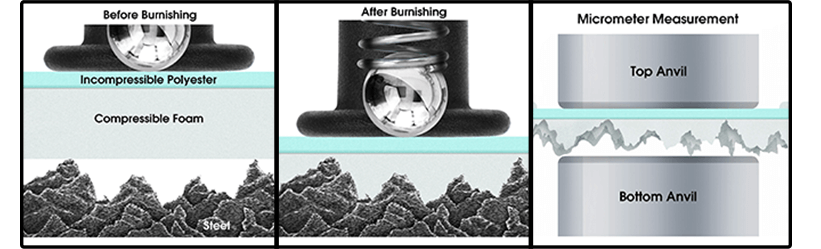

A fita de réplica consiste em uma camada de espuma compressível fixada em um substrato de poliéster incompressível de espessura altamente uniforme (2 mils +0,2 mils9). Quando pressionada contra uma superfície de aço rugosa, a espuma entra em colapso e forma uma impressão da superfície. Colocando a fita comprimida entre as bigornas de um medidor de espessura micrométrico e subtraindo a contribuição do substrato incompressível, 2 mils, obtém-se uma medida do perfil da superfície.

Subtraia automaticamente o filme incompressível de 50,8 μm (2 mils) de todas as leituras com o PosiTector RTR H Replica Tape Reader.

De acordo com a ISO 8503-5, "esse método mede um 'perfil médio máximo de pico a vale' porque as bigornas do micrômetro achatam ligeiramente o perfil da réplica, de modo que a leitura equivale a um valor máximo médio, embora isso não seja o mesmo que uma média matemática". Então, novamente, temos um método que mede essencialmente a média dos picos máximos.

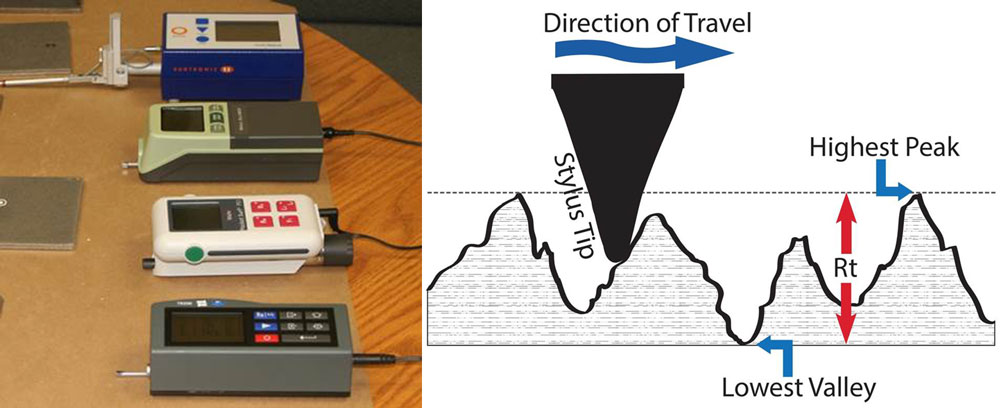

Nos últimos anos, dois outros métodos de medição de perfil ganharam popularidade: o testador de rugosidade stylus (ASTM D7127) e o micrômetro de profundidade (ASTM D4417 Método B). As versões eletrônicas desses instrumentos têm a vantagem de reduzir a influência do operador e a coleta e análise digital dos dados de medição.

Para obter mais informações sobre instrumentos de perfil de superfície digital, consulte o PosiTector SPG Digital Surface Profile Gauge ou o PosiTector RTR H Digital Replica Tape Reader.

Um dispositivo portátil de medição de rugosidade de superfície com estilete opera desenhando um estilete at velocidade constante sobre a superfície. O instrumento registra as distâncias para cima e para baixo que a caneta percorre ao atravessar a superfície. Ele mede Rt de acordo com a norma ISO 428710, em que Rt é a distância vertical entre o pico mais alto e o vale mais baixo em qualquer comprimento de avaliação de 0,5 polegada. Cinco desses rastros são feitos e a média dos valores de Rt é calculada para obter novamente a média dos picos máximos.

O comitê D01.46 da ASTM concluiu uma avaliação round robin de 11 laboratórios sobre a precisão e o viés desse método, fazendo com que os participantes medissem cinco painéis de teste de aço jateado com fita de réplica e três instrumentos stylus. Eles selecionaram instrumentos stylus que tinham alcance vertical adequado para serem úteis na medição das superfícies comparativamente ásperas de interesse do setor de revestimentos e forros. Mesmo assim, o perfil em alguns dos painéis excedeu os limites de medição de alguns dos instrumentos selecionados.

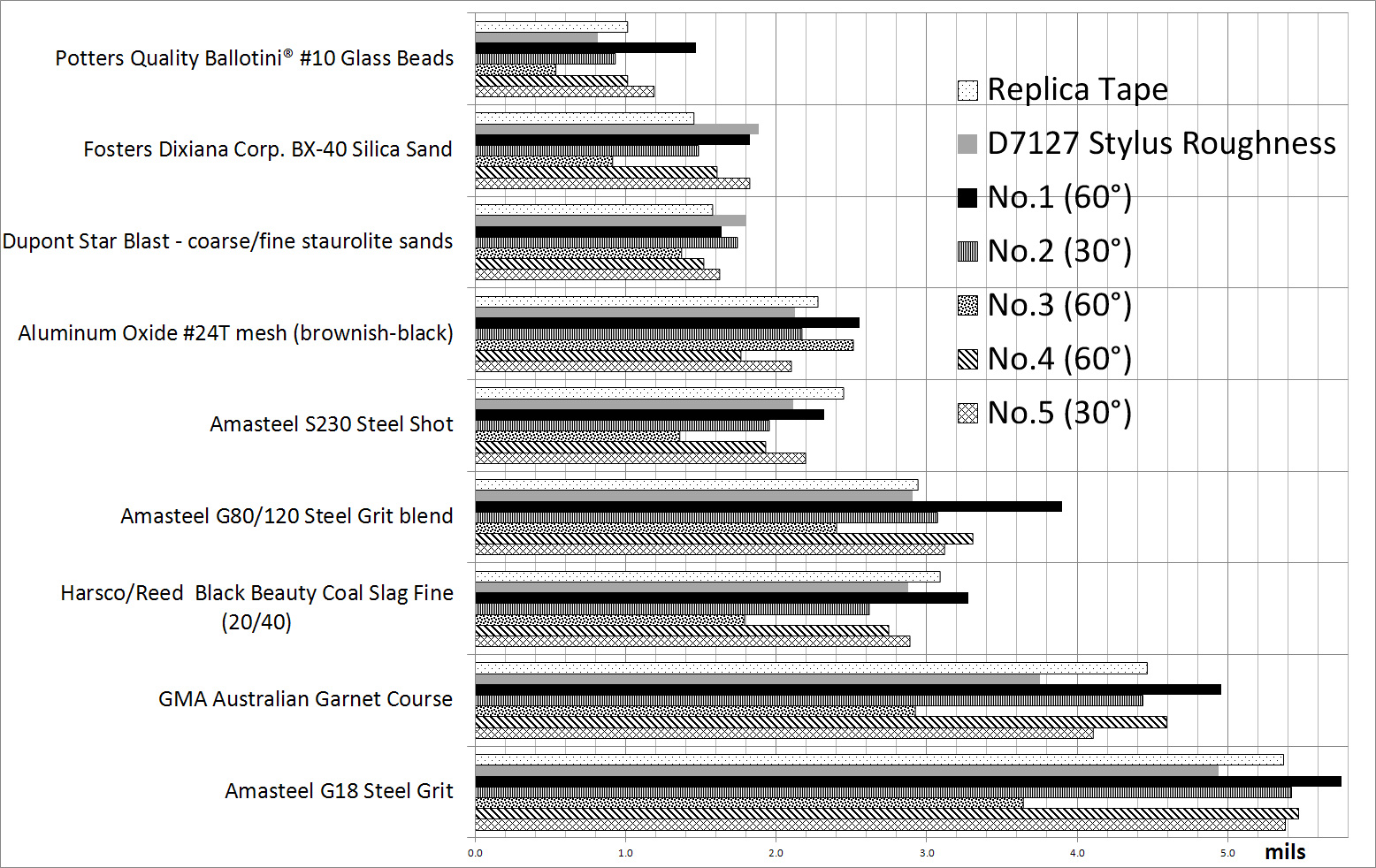

Os resultados preliminares confirmaram uma estreita relação entre os métodos de rugosidade da fita de réplica e da caneta stylus, assim como concluiu a ISO. Quando os resultados forem publicados, os profissionais do setor terão acesso a dados de correlação confiáveis.

Isso deixa apenas o método do micrômetro de profundidade sem um estudo de comparação. Para fornecer uma correlação entre os três tipos de dispositivos, este documento propõe que as medições do micrômetro de profundidade sejam analisadas usando um método que produza resultados semelhantes aos da fita e da caneta stylus e que seja consistente com seus objetivos de medição, um método chamado "média dos picos máximos".

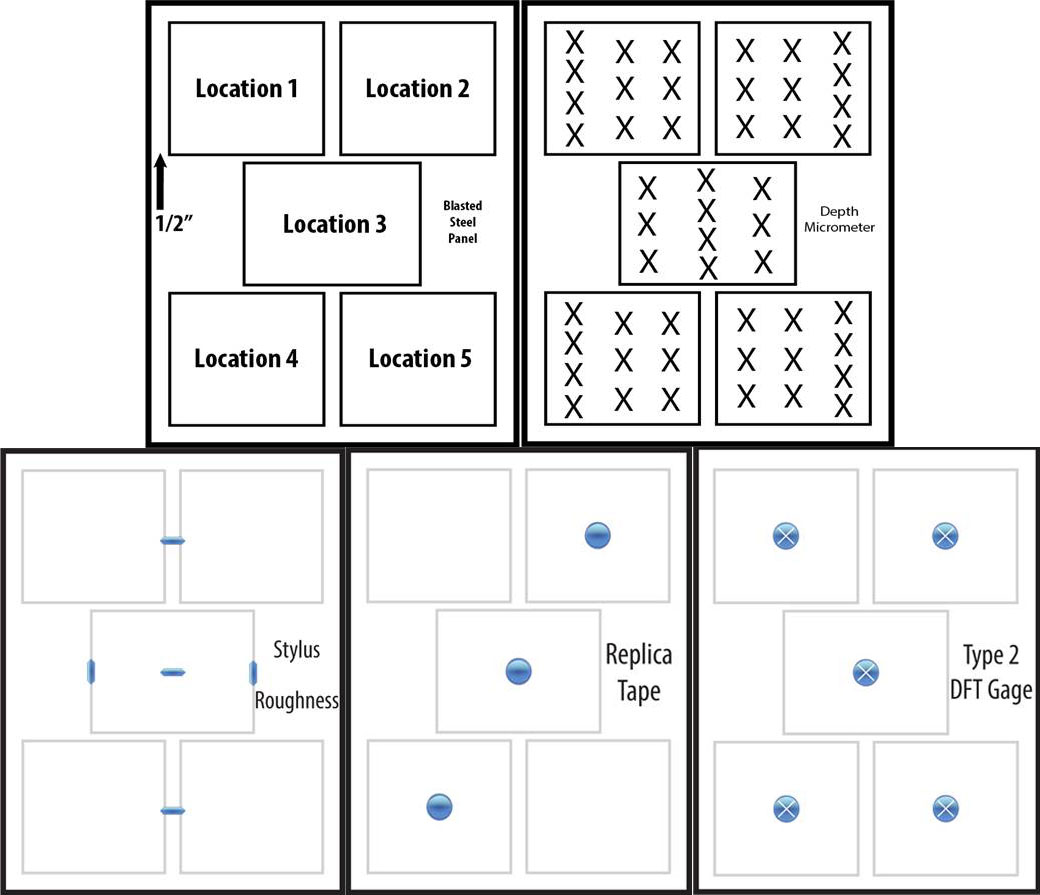

Para obter esse valor, o perfil é medido at um número suficiente de locais para caracterizar a superfície, normalmente cinco. At cada local, são feitas dez leituras e a leitura mais alta é registrada. A média de todos os locais é informada como o perfil da superfície.

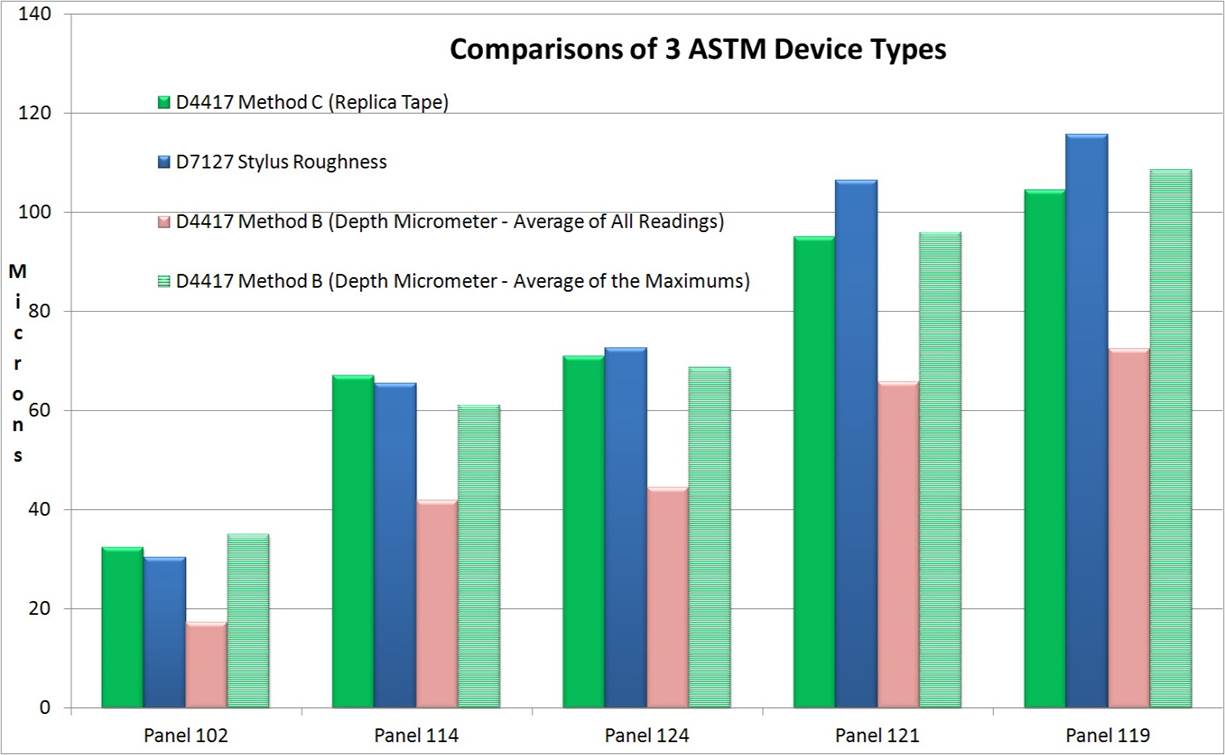

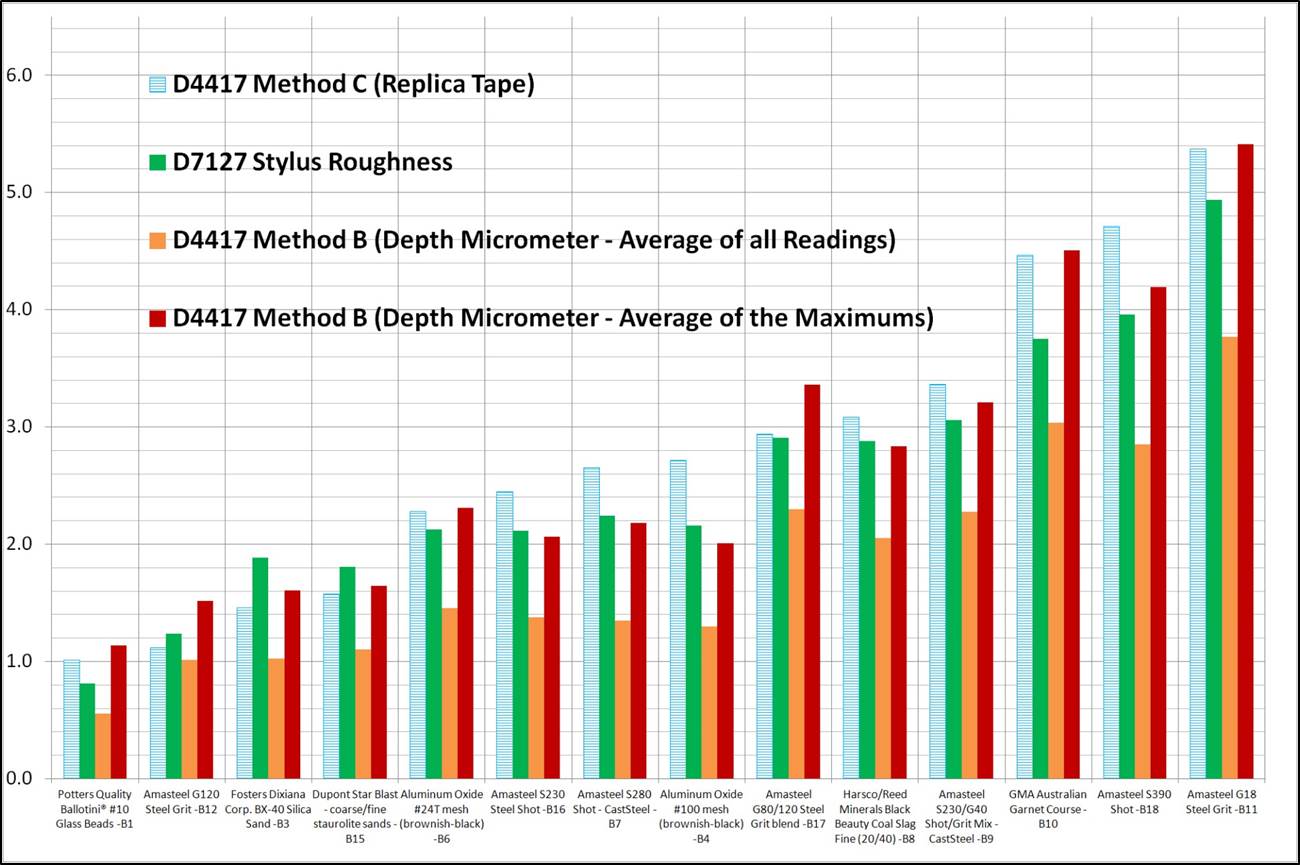

O ímpeto para este estudo veio de testes preliminares em painéis ASTM com um único instrumento de micrômetro de profundidade. Conforme mostrado na figura 5, quando a média do método de análise de picos máximos foi usada, os resultados dos micrômetros de profundidade se alinharam bem com os resultados da fita e do estilete.

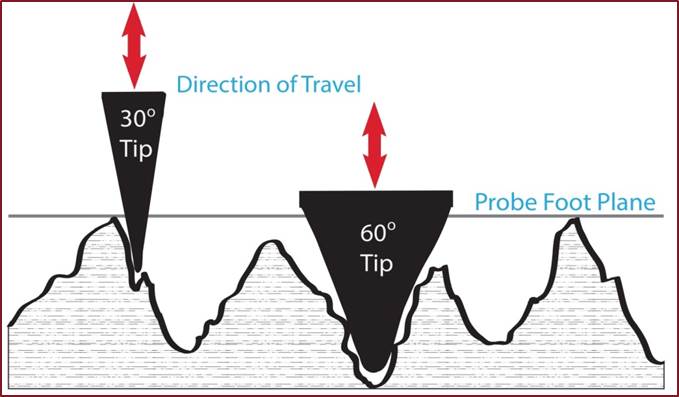

Um instrumento de micrômetro de profundidade tem uma base plana que repousa sobre a superfície e uma sonda com mola que cai nos vales do perfil da superfície. A base plana repousa sobre os picos mais altos e cada medição é, portanto, a distância entre os picos locais mais altos e o vale específico no qual a ponta foi projetada.

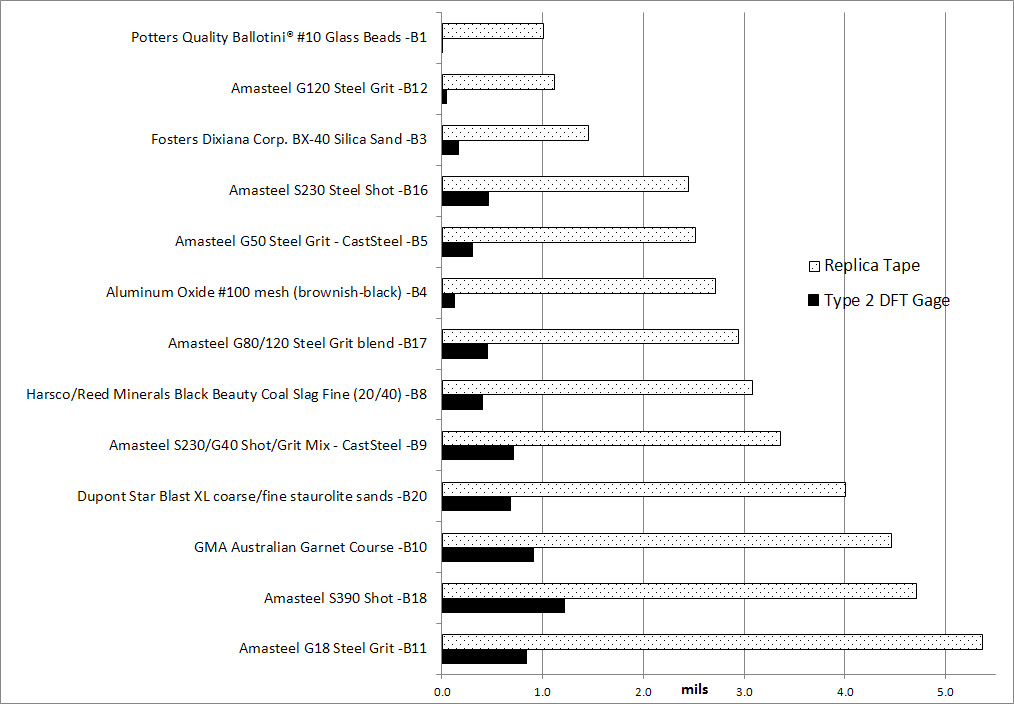

Atualmente, a norma ASTM D4417 exige que o usuário calcule a média de todas as medições do micrômetro de profundidade, independentemente de quão baixas possam ser algumas leituras. Não é de surpreender que os resultados finais calculados sejam geralmente menores do que os obtidos pelos métodos de fita e estilete. Este estudo confirmou essa suposição (Fig. 12). Ocasionalmente, um dos instrumentos registrava valores at ou superiores aos resultados da fita, mas isso era uma exceção.

Após o estudo ASTM de 5 painéis mencionado acima, o método do micrômetro de profundidade foi o único método sem um estudo de comparação. Para fornecer uma correlação entre os três tipos de dispositivos, este documento propõe que as medições do micrômetro de profundidade sejam analisadas usando um método que produza resultados semelhantes aos da fita e da caneta stylus e que seja consistente com seus objetivos de medição, um método chamado "média dos picos máximos".

Para obter esse valor, o perfil é medido at um número suficiente de locais para caracterizar a superfície, normalmente cinco. At cada local, são feitas dez leituras e a leitura mais alta é registrada. A média de todos os locais é informada como o perfil da superfície.

O ímpeto para este estudo veio de testes preliminares em painéis ASTM com um único instrumento de micrômetro de profundidade. Conforme mostrado na figura 5, quando a média do método de análise de picos máximos foi usada, os resultados dos micrômetros de profundidade se alinharam bem com os resultados da fita e do estilete.

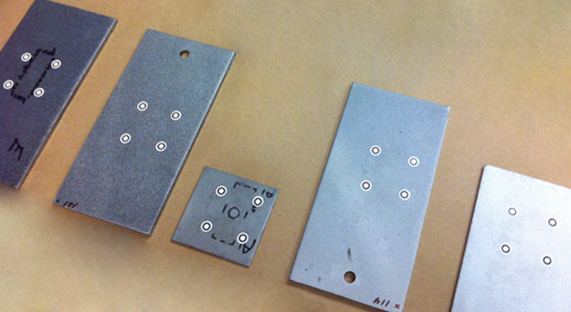

Para confirmar esses resultados, vinte painéis jateados com tipos comuns de mídia foram obtidos da KTA Labs11 e cinco micrômetros de profundidade comuns foram adquiridos. Cinco pessoas fizeram 50 medições em cada painel com cada instrumento em um ambiente de escritório controlado, totalizando 5.000 leituras.

Foram feitas no mínimo três medições de réplica da fita em cada painel e calculada a média. Quando os resultados caíram nas regiões externas da faixa da fita, medições adicionais foram obtidas com o próximo nível de fita e a média foi calculada de acordo com as instruções do fabricante.

Consulte"Fita de réplica - uma fonte de novas informações de perfil de superfície" para obter mais informações sobre a medição de fita de réplica.

As medições de rugosidade da ponta foram obtidas de três instrumentos de campo comuns para comparação. Por fim, as leituras do metal de base (BMR) de cada painel foram obtidas com medidores de espessura de revestimento magnético Tipo 1 e Tipo 2.

As sondas DFT medem a distância da ponta da sonda até o plano magnético no aço. No aço liso, o plano magnético é coincidente com a superfície do aço. No aço áspero, o plano magnético fica em algum lugar entre o pico mais alto e o vale mais baixo do perfil, um local que pode variar de acordo com o tipo de instrumento. Portanto, a rugosidade geralmente faz com que os instrumentos DFT apresentem uma leitura alta ou um valor positivo.

A SSPC-PA 2 e outras normas exigem a aplicação de um fator de correção para compensar esse efeito de rugosidade. Geralmente, um calço de plástico é colocado sobre o perfil nu e medido com o DFT gage. O medidor é ajustado de modo que o resultado corresponda à espessura do calço. O calço simula o acúmulo de tinta sobre os picos e o ajuste garante que as medições da espessura da tinta sejam feitas a partir do nível médio dos picos do perfil, e não do plano magnético.

Para quantificar o efeito do perfil nos medidores de DFT , foram feitas medições em todos os painéis por instrumentos do Tipo 1 (arrancamento mecânico) e do Tipo 2 (eletrônico), depois de terem sido verificados primeiro em aço liso e plano. O resultado médio de cinco medições foi registrado para cada painel.

O instrumento Tipo 1 foi o menos afetado pelo perfil e mediu um máximo de 0,3 mils na superfície mais áspera. O instrumento Tipo 2 mediu entre um mínimo de 0 na superfície jateada com esferas de vidro e um máximo de 1,2 mils na superfície jateada com granalha S390. No geral, o instrumento DFT forneceu resultados de espessura que variaram entre 1 e 26% das alturas do perfil da superfície, conforme medido pela fita réplica, com uma média de 13% em todos os painéis.

Algumas rugosidades de superfície excedem a capacidade de medição dos métodos de fita e estilete. As boas práticas sugerem que os tipos comerciais de fita permitem a medição de perfis médios de pico a vale entre 0,5 e 5,0 mils. Todos os micrômetros de profundidade usados no estudo tinham faixas estendidas adequadas para medir superfícies de aço jateado e não atingiram o máximo em nenhum dos painéis.

Consulte o guia de pedidos do PosiTector SPG Surface Profile Gauge para conhecer as faixas de medição.

Vários painéis tinham áreas em que todos os tipos de instrumentos produziam valores de perfil alto. Essas variações podem ter sido causadas pela natureza inconsistente do jateamento manual. Pode-se presumir que superfícies maiores teriam irregularidades semelhantes.

Não foi possível testar com cada dispositivo no mesmo local exato em cada painel (Fig. 7). A fita de réplica examinou uma área relativamente grande, exigindo menos medições para caracterizar adequadamente a superfície. Os métodos do estilete e do micrômetro de profundidade têm sondas de ponta fina que examinam uma área de superfície muito menor e, portanto, exigem mais medições para caracterizar adequadamente uma superfície. Os guias ISO, ASTM, NACE e SSPC levam isso em consideração.

Todos os métodos exigiram configuração inicial e verificação da precisão antes do início do teste.

Consulte o PosiTector SPG e PosiTector RTR H para saber mais sobre a configuração e a verificação da precisão.

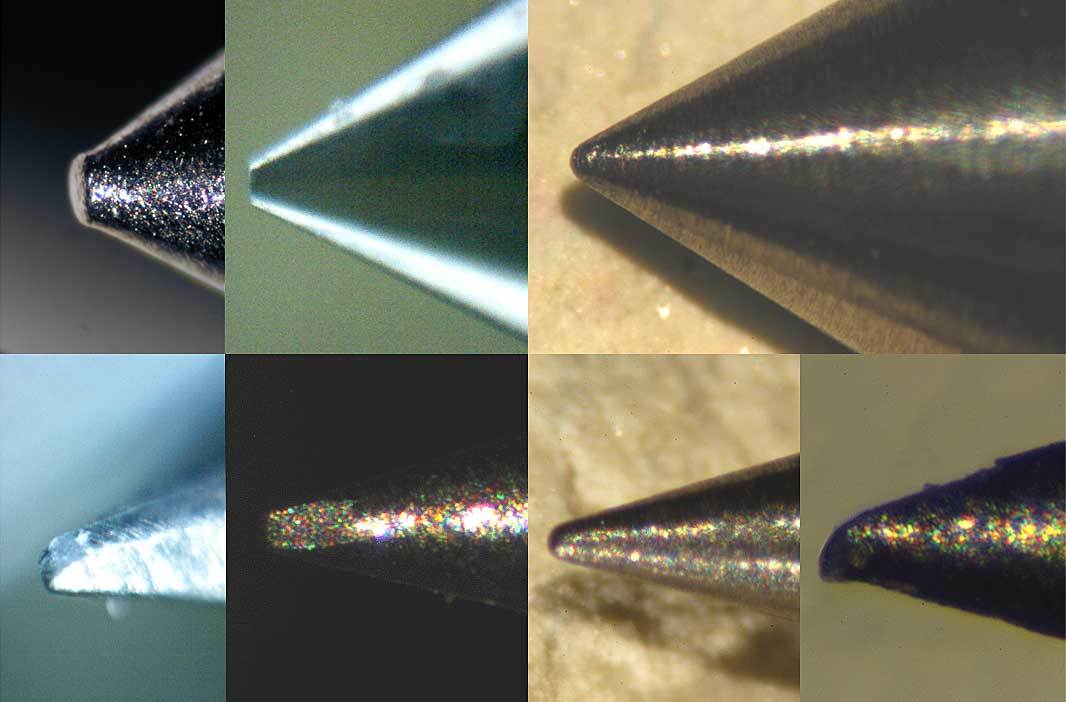

Foram observados círculos em alguns painéis após o teste com a fita de réplica. Acredita-se que eles tenham sido resultado de partículas microscópicas que ficaram impressas na espuma e foram levadas embora quando a espuma foi removida. Foram observados arranhões em alguns painéis após o teste com os instrumentos stylus. Acredita-se que a superfície de aço tenha sido ligeiramente modificada quando o estilete com ponta de diamante foi arrastado sobre os picos (Fig. 9).

Durante os testes, fica claro que os resultados das medições individuais do perfil de superfície são menos repetíveis e apresentam maior variação do que os usuários esperam de outras formas de medição do setor, como espessura de película secaDFT), temperatura ou teste de brilho. Embora se espere que duas medições de DFT sejam muito próximas, duas medições de perfil de superfície podem diferir consideravelmente. Essa é a natureza de uma superfície jateada.

Por exemplo, em um painel jateado com uma mistura de areias grossas e finas de estaurolita, as medições de fita de réplica variaram entre 1,8 e 2,9 mils, os instrumentos stylus entre 1,8 e 2,8 mils e os micrômetros de profundidade entre 0 e 5,6 mils. No entanto, todos os três métodos apresentaram resultados finais de "média dos picos máximos" de aproximadamente 2,5 mils.

No entanto, com a mesma frequência, os três métodos produziram resultados que não eram tão próximos. Os resultados da fita e da caneta stylus às vezes variavam em até 30%. Em dois painéis jateados com granalha S280 e óxido de alumínio de malha 100, a réplica da fita registrou 2,7 mils em ambos, enquanto o método do stylus registrou uma média inferior de 2,2 mils em ambos. Por outro lado, na areia de sílica BX-40, a réplica da fita apresentou uma leitura de 1,5 mils, enquanto o método do stylus apresentou uma média de 1,9 mils mais alta. Os valores médios obtidos com os três instrumentos stylus foram maiores do que os valores da fita de réplica em todos os quatro painéis jateados com areia e menores em todos os painéis jateados com óxido e granalha. Consulte a figura 12 para ver um resumo dos resultados da réplica da fita e do stylus.

Os seguintes pontos foram observados ao realizar medições de perfil de superfície com os micrômetros de profundidade:

Os resultados desse estudo confirmam a estreita relação entre as medições com fita e estilete, conforme demonstrado inicialmente pelo teste round robin da ASTM. Os resultados também revelaram informações interessantes sobre o terceiro tipo de dispositivo de medição, os micrômetros de profundidade de perfil de superfície, que alcançaram resultados comparáveis aos da fita e do estilete quando a abordagem de análise "média dos picos máximos" foi usada (Fig. 12).

A superfície do aço jateado at qualquer ponto é uma variação aleatória, portanto, várias leituras devem ser feitas. O objetivo da avaliação é fazer o máximo de determinações de pico a vale. As medições individuais da superfície de uma superfície metálica limpa por jateamento abrasivo variam significativamente de área para área em uma determinada superfície. A maneira como essas medições são combinadas depende do parâmetro exigido para o trabalho, que pode ser a altura média do pico ao vale, seu máximo ou até mesmo outra coisa. Ao empregar a abordagem de análise da "média dos picos máximos", um micrômetro de profundidade fornece medições confiáveis do perfil da superfície que se correlacionam de perto com os resultados da fita de réplica e do testador de rugosidade da caneta.

PosiTector SPG Advanced apresentam um modo SmartBatch™ para atender a vários padrões e métodos de teste. Por padrão, o SmartBatch™ gera resultados próximos aos obtidos com os métodos de fita de réplica e caneta de arraste, calculando automaticamente a média da profundidade máxima do perfil para todos os pontos dentro da área de teste e exibindo "a média dos picos máximos".

DAVID BEAMISH (1955 - 2019), ex-presidente da DeFelsko Corporation, fabricante de instrumentos portáteis de teste de revestimento com sede em Nova York, vendidos em todo o mundo. Ele era formado em Engenharia Civil e tinha mais de 25 anos de experiência em projeto, fabricação e comercialização desses instrumentos de teste em diversos setores internacionais, incluindo pintura industrial, inspeção de qualidade e manufatura. Ele conduziu seminários de treinamento e foi membro ativo de várias organizações, incluindo NACE, SSPC, ASTM e ISO.