A DeFelsko fabrica vários instrumentos de espessura de tintas e revestimentos que medem a espessura de revestimentos em pó em uma variedade de substratos, incluindo aço, alumínio e madeira - antes ou depois da cura. Este artigo descreve as soluções de medição de espessura de revestimentos em pó e relaciona os documentos de teste dos padrões ASTM apropriados.

As medições da espessura do revestimento em pó podem ser feitas antes e depois da cura. O tipo de substrato, a faixa de espessura do revestimento em pó, o formato da peça e os aspectos econômicos determinam o melhor método a ser empregado.

Para pós aplicados não curados, a medição da altura pode ser realizada com pentes de pó e com medidores magnéticos de espessura de revestimento empregando sondas de pó especiais. Essas técnicas são destrutivas e podem exigir o recobrimento da peça. Os pós de revestimento geralmente diminuem de espessura durante o processo de cura, portanto, esses procedimentos exigem a determinação de um fator de redução para prever a espessura do filme curado.

Os instrumentos ultrassônicos também medem o pó não curado, mas o fazem sem tocar a superfície. Em vez de medir a altura do pó, eles exibem automaticamente um resultado de espessura curada prevista.

Para a medição após a cura, há uma variedade de instrumentos portáteis disponíveis. Esses instrumentos não destrutivos empregam princípios magnéticos, de corrente de Foucault ou ultrassônicos, dependendo do substrato. Métodos menos comuns incluem medição por micrômetro, métodos destrutivos de filme seco, como seção transversal, e medição gravimétrica (massa).

Começamos com uma discussão sobre a medição pós-cura simplesmente porque as metas de espessura curada são os valores mais frequentemente fornecidos pelos fabricantes de pós e pelos especificadores de revestimentos. Os instrumentos de espessura de película seca (DFT) são comuns, econômicos, não destrutivos e fáceis de operar. Eles empregam princípios magnéticos, de corrente de Foucault ou ultrassônicos, dependendo do substrato.

São empregados três princípios de operação. Um princípio magnético é usado para medir revestimentos não magnéticos em peças de aço. Para outros metais, como o alumínio, é usado um princípio de corrente de Foucault, desde que o revestimento não seja condutor. Para os não-metais, é usado um princípio ultrassônico.

Quando a peça é feita de aço, as medições são feitas com um medidor de espessura magnético usando uma operação mecânica ou eletrônica.

Os medidores mecânicos de arrancamento usam um ímã permanente. A espessura curada é determinada pela medição da força necessária para puxar o ímã da superfície de aço revestida. Os medidores magnéticos de arrancamento são robustos, simples, baratos, portáteis e geralmente não exigem nenhum ajuste de calibração. Eles são uma alternativa boa e de baixo custo em situações em que as metas de qualidade exigem apenas algumas leituras durante a produção.

A DeFelsko fabrica dois instrumentos mecânicos. O PosiTest FM é um modelo de mostrador de reversão composto por um ímã preso a uma extremidade de um braço balanceado giratório e conectado a uma mola calibrada. Ao girar o mostrador com um dedo, a mola aumenta a força sobre o ímã e o puxa da superfície. É seguro em ambientes explosivos e é comumente usado por empreiteiras de pintura e pequenas operações de revestimento em pó. Tem uma tolerância de ±5%.

Modelos do tipo lápis, como o nosso PosiPenusam um ímã montado em uma mola helicoidal que trabalha perpendicularmente à superfície revestida. Ideal para peças pequenas ou para verificações rápidas de qualidade, a PosiPen tem uma ponta de prova menor que permite que ela seja colocada com precisão em peças pequenas, áreas de difícil acesso e superfícies curvas. A faixa de temperatura de -100 a 230 ºC (-150 a 450 ºF) a torna ideal para fazer medições em peças quentes recém-saídas do forno. Ele tem uma tolerância de ±10%.

Há uma variedade de instrumentos eletrônicos disponíveis para medir a espessura do revestimento em pó após a cura em peças metálicas. Eles usam um princípio magnético na medição em aço e um princípio de corrente de Foucault no alumínio. Os resultados da medição são exibidos em uma tela de cristal líquido (LCD) de fácil leitura. A tolerância típica está entre ±1% e ±3%.

Nossa solução eletrônica básica é chamada de PosiTest DFT. Há dois modelos disponíveis, cada um capaz de medir até 1000 mícrons (40 mils). O modelo PosiTest DFT Ferrous é recomendado para substratos de aço, enquanto o modelo PosiTest DFT Combo é ideal para medições em todos os substratos metálicos.

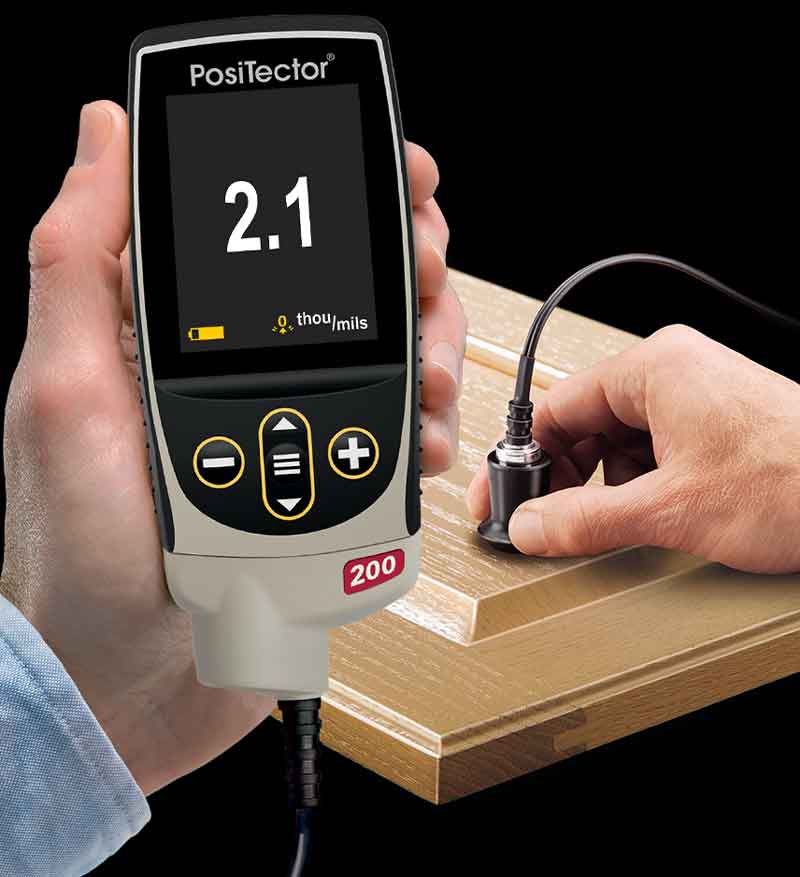

Nossos instrumentos mais populares para revestidores de pó são os medidores da série PosiTector 6000. Eles são ideais para a medição não destrutiva da espessura do revestimento em pó em substratos metálicos. Vários modelos do PosiTector 6000 estão disponíveis, incluindo uma série F para substratos de aço, uma série N para substratos que não sejam de aço, como alumínio, e uma série FN para medir qualquer aplicação. Microprobes ferrosos ou não ferrosos de maior precisão , com alcance de até 625 mícrons (25 mils), estão disponíveis para medição em áreas menores e de difícil acesso. Os modelos Advanced podem armazenar, imprimir e fazer download das leituras. À medida que mais clientes compram medidores de espessura de revestimento para verificar a qualidade dos produtos recebidos, torna-se cada vez mais importante que os aplicadores de revestimento em pó tenham a capacidade de registrar permanentemente os dados de controle de qualidade. Alguns revestidores de pó deram o passo seguinte, fornecendo a seus clientes relatórios não solicitados que mostram as leituras de espessura do revestimento como prova da qualidade do processo.

A norma ASTM D7091 descreve medições não destrutivas em substratos metálicos feitas com medidores de espessura de revestimento magnéticos e de corrente parasita.

Os instrumentos magnéticos e de corrente parasita medem o pó sobre metais. As aplicações não metálicas, como plástico revestido e madeira, exigem uma técnica ultrassônica de pulso-eco.

O teste ultrassônico funciona enviando um pulso ultrassônico para um revestimento usando uma sonda (transdutor) com a ajuda de um gel (ou gota de água) aplicado temporariamente à superfície.

Esse avanço relativamente novo permite que os setores realizem um controle de qualidade não destrutivo at um preço acessível. Um benefício dessa técnica de medição é a possibilidade de medir as camadas individuais em um sistema de revestimento multicamadas.

Nosso PosiTector 200 B ultrassônico é ideal para medir a espessura do revestimento em pó aplicado a substratos não metálicos. Ele tem uma faixa de 13 a 1000 μm (0,5 a 40 mils). A norma ASTM D6132 descreve esse teste.

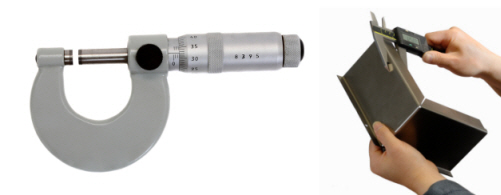

Às vezes, os micrômetros são usados para verificar a espessura do revestimento. Eles têm a vantagem de medir qualquer combinação de revestimento/substrato, mas têm a desvantagem de exigir acesso ao substrato nu. Duas medições devem ser feitas: uma com o revestimento no lugar e outra sem. A diferença entre as duas leituras, a variação de altura, é considerada a espessura do revestimento.

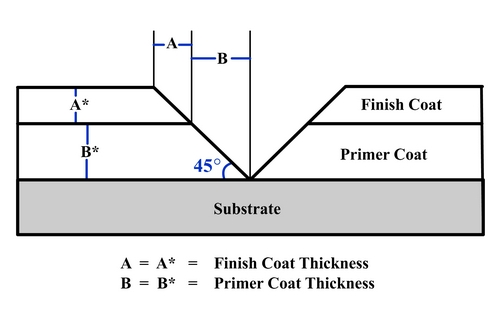

Há duas técnicas destrutivas disponíveis. Uma delas é cortar a peça revestida em uma seção transversal e medir a espessura do filme visualizando o corte microscopicamente. A outra técnica usa um microscópio em escala para visualizar uma incisão geométrica no revestimento curado. Esse método é usado quando os métodos não destrutivos não são possíveis ou como uma forma de confirmar os resultados não destrutivos. O método de teste ASTM D4138 descreve medições destrutivas em substratos rígidos feitas com instrumentos de seção transversal.

Os métodos de medição descritos até agora ocorrem após a cura do revestimento em pó. No entanto, se um revestimento tiver sido aplicado de forma inadequada, a correção após a cura exigirá um tempo de trabalho adicional dispendioso, poderá levar à contaminação do filme e introduzir problemas de adesão e integridade do sistema de revestimento. A medição da espessura do filme antes da cura pode determinar a necessidade de correção e ajuste imediatos pelo aplicador.

Embora a maioria das especificações de revestimento em pó forneça metas de espessura curada, é possível determinar se o pó aplicado está dentro das especificações de espessura antes da finalização da cura e da reticulação.

Há boas razões para querer uma previsão precisa da espessura curada, especialmente em linhas em movimento. Dependendo do comprimento do forno, ou seja, do número de peças que estão sendo curadas, bem como do tempo necessário para o processo de cura e para a medição manual da espessura do filme após a cura, há um atraso considerável antes que o operador possa intervir no processo de aplicação para fazer as alterações necessárias.

Se forem descobertos defeitos no revestimento, um número considerável de peças revestidas terá de ser retrabalhado em um ciclo de reparo ou, se o retrabalho for muito caro, elas poderão até mesmo ser descartadas. Para algumas operações, essas desvantagens não são mais aceitáveis para atender às demandas dos processos de acabamento modernos.

A medição do pó no estado pré-curado e pré-gelado ajuda a garantir a espessura correta do filme curado. Isso permite que o sistema de aplicação seja configurado e ajustado antes da cura. Por sua vez, isso reduzirá a quantidade de refugo e excesso de pulverização. Previsões precisas ajudam a evitar a remoção e a aplicação de novo revestimento, o que pode causar problemas de adesão e integridade do revestimento.

A norma ASTM D7378 descreve três métodos de medição da espessura de pós de revestimento aplicados e pré-curados para prever a espessura curada.

A. Medidores rígidos de metal com entalhe (pente).

B. Medidores eletrônicos de revestimento com uma sonda de pó especial.

C. Instrumentos ultrassônicos sem contato.

O procedimento A usa medidores como o barato DeFelsko Powder Comb, que funciona da mesma forma que um medidor de espessura de filme úmido. O pente é arrastado pelo pó não curado e a altura do pó é considerada como um valor de intervalo entre o dente mais alto numerado que fez uma marca e tem pó aderido a ele e o próximo dente mais alto que não deixou marca e não tem pó aderido a ele.

Esses medidores são relativamente baratos. Vários modelos de Pente de Pó estão disponíveis, permitindo medições de 75 a 1250 mícrons (3 a 50 mils) em qualquer substrato. Eles são adequados apenas como guia, pois o filme curado pode ser diferente após o fluxo. As marcas deixadas pelo medidor podem afetar as características do filme curado.

O procedimento B usa um medidor de espessura de revestimento magnético ou de corrente de Foucault convencional, mas com uma sonda de pó especialmente projetada para medir a espessura do pó de revestimento. Três micro pinos, integrados à sonda, penetram no pó de revestimento até o substrato. A sonda é pressionada manualmente até a superfície do pó para efetuar uma medição de altura. Esse procedimento é aplicável somente a substratos metálicos. Podem ser feitas marcas no pó que não serão cobertas quando o pó fluir no processo de cura.

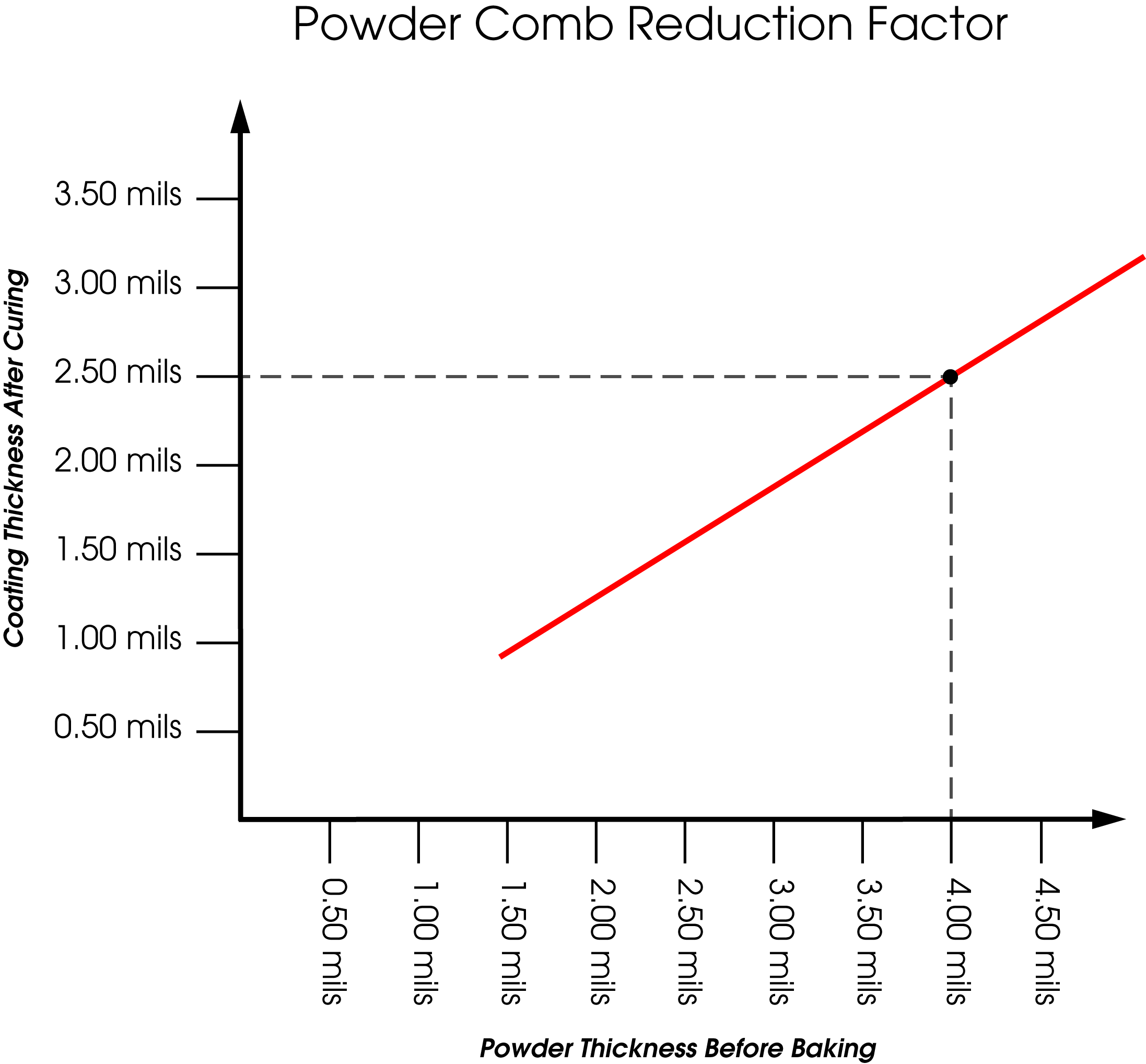

O procedimento A e o procedimento B resultam apenas em uma medição da altura do pó de revestimento não curado. No entanto, as especificações de espessura são, na maioria das vezes, indicadas na espessura do pó curado. Como os pós de revestimento geralmente diminuem de espessura durante o processo de cura, esses dois procedimentos exigem o estabelecimento de um fator de redução para prever a espessura do filme curado para cada pó de revestimento específico.

Esse fator de redução é obtido medindo-se a espessura do pó curado at mesmo local em que foi feita a medição da espessura do pó não curado. Para obter a melhor precisão, as medições antes e depois da cura devem ser feitas para diferentes espessuras.

Um exemplo de gráfico de resultados de medição é mostrado aqui. A partir desse gráfico, um fator de redução pode ser determinado e aplicado a todas as medições futuras de espessura de pó de revestimento seco para prever uma espessura curada.

O procedimento C da norma ASTM D7378 descreve um tipo relativamente novo de instrumento, como o PosiTest PC Powder Checker. Trata-se de um dispositivo ultrassônico que pode ser usado de forma não destrutiva em pó não curado para prever a espessura do filme curado.

O verificador de póPosiTest PC é portátil, alimentado por bateria e funciona imediatamente para a maioria dos pós. Sua operação simples e seu design robusto permitem que ele seja usado de forma rápida e eficiente pelos operadores de linha.

Os instrumentos de espessura de revestimento sem contato têm a vantagem de não serem destrutivos. Isso significa que, após a medição, os componentes medidos podem ser reintroduzidos no processo sem serem danificados.

Para operar, pressione a "marca de verificação" e mantenha-a a aproximadamente 19 mm (0,75") da peça por 1 a 3 segundos. O resultado previsto da espessura curada aparece imediatamente no visor.

O standard normal usado na medição da espessura do pó é o mil, em que 1 mil é igual a um milésimo de polegada (1/1000"). Portanto, se a espessura especificada pelo fabricante for de 2 a 5 mils, a espessura final curada do pó deverá estar entre 0,002 e 0,005 de polegada.

A unidade métrica de medida é chamada de mícron, sendo que 25,4 mícrons é igual a 1 mil. Os aplicadores devem aplicar o pó de maneira uniforme e de acordo com a folha de especificações do produto.

O revestimento em pó continua sendo a tecnologia de acabamento que mais cresce. Trata-se de um acabamento protetor semelhante a uma pintura atraente, de longa duração e altamente resistente a lascas, arranhões e desbotamento. Ele fornece um revestimento sem emendas a partir de uma seleção praticamente ilimitada de cores, texturas e acabamentos.

O revestimento em pó é um processo econômico, de uma única etapa, que não requer camadas sucessivas e longos tempos de cura. As partículas de pó usadas são uma mistura de pigmento finamente moído e partículas de resina. As partículas de pó carregadas são transferidas para uma superfície eletricamente aterrada. Há uma variedade de processos para a aplicação de pó. Essas aplicações variam desde a pulverização eletrostática para revestimentos mais finos (0,001"-0,010") até a imersão em um leito fluidizado para revestimentos mais espessos (0,007"-0,040").

Durante o processo de cura, o pó é fundido em um revestimento liso. Dependendo do processo, os pós são curados termicamente (por convecção ou infravermelho) ou por UV. Os pós usados podem ser termoplásticos (a mesma composição química após o refluxo) ou termofixos (quimicamente reticulados com eles mesmos ou com outros componentes reativos).

O revestimento em pó tem sido usado em superfícies metálicas há mais de 50 anos. Avanços recentes expandiram seu uso para aplicações em cerâmica, plástico (náilon e policarbonato) e MDF (placa de fibra de média densidade). Estão em andamento estudos para expandir o uso do revestimento em pó para incluir substratos como madeiras duras, pisos laminados e painéis de partículas.

Diferentemente dos pós curados termicamente, os pós curáveis por UV separam os estágios de fusão e formação de filme do estágio final de cura. O infravermelho de ondas curtas e o calor por convecção permitem o uso de temperaturas relativamente baixas no processo de fusão. O resultado é uma cura em temperatura mais baixa com melhor fluxo. O comprimento de onda UV e o tempo necessário para a cura são baseados na cor e na espessura esperada do filme. A espessura do revestimento pode variar de 20 a 100 mícrons (1 a 4 mils). Os desafios mais significativos da cura por UV são o custo atual dos pós necessários, bem como a necessidade de posicionar a luz UV para garantir 100% de cobertura.

Como a cura por UV não requer altas temperaturas para curar, é possível obter uma redução significativa no espaço necessário, nos transportadores e nas estantes para o processo de resfriamento. Ao contrário da térmica, a cura por UV é instantânea, o que aumenta significativamente o rendimento. A economia no processo é significativa devido à redução da energia e dos equipamentos necessários para o aquecimento. Os pós UV também são fáceis de limpar e reciclar, além de proporcionar um processo livre de VOC.

Os mercados disponíveis são ampliados à medida que as temperaturas mais baixas do processo permitem que substratos sensíveis ao calor (porg, painéis de fibra de média densidade e plásticos) sejam revestidos com pó. O custo do revestimento em pó de peças de grande massa (porg, blocos de motor) que atuam como dissipadores de calor para a cura térmica também é bastante reduzido com a cura por UV.

Os revestimentos são projetados para desempenhar melhor a função a que se destinam quando aplicados dentro de uma faixa de espessura restrita, conforme especificado pelo fabricante. Isso garante um ótimo desempenho do produto. Muitas propriedades físicas e de aparência do revestimento acabado são afetadas pela espessura da película. A espessura da película pode afetar a cor, o brilho, a adesão, a flexibilidade, a resistência ao impacto e a dureza do revestimento. O ajuste das peças montadas após o revestimento pode ser afetado quando a espessura do filme não está dentro da tolerância. Portanto, os revestimentos devem ser aplicados dentro de determinadas especificações de espessura mínima e máxima da película para otimizar o uso pretendido.

Quando o revestimento em pó é aplicado em quantidade insuficiente, ele não oferece cobertura e proteção adequadas. Por exemplo, os metais exigem uma espessura de revestimento suficiente para proteção adequada contra efeitos ambientais, como corrosão (aço) ou oxidação (alumínio). Além disso, a espessura inadequada do revestimento em pó pode resultar em um acabamento superficial ruim e em uma aparência ou cor indesejável.

A espessura da pintura a pó também pode afetar a resistência a impactos, a flexibilidade, a dureza, a cobertura das bordas, a resistência a lascas, a intempéries, a resistência à névoa salina e a capacidade de manter o brilho da aplicação. Os fabricantes fornecem uma folha de especificações de produção para materiais de revestimento em pó. Os aplicadores de tintas em pó tentam aplicar uma camada uniforme que atenda a essa especificação. Os resultados das medições de revestimento em pó permitem que o revestidor ajuste seu processo de revestimento de acordo com as especificações.

Em painéis de fibra de média densidade (MDF), por exemplo, as espessuras de revestimento em pó normalmente variam entre 1 e 8 mils (25 a 200 mícrons) ou até mais para revestimentos termoplásticos. Normalmente, o acabamento se torna mais durável com uma cobertura de milímetros mais espessa. As especificações de fábrica geralmente exigem uma tolerância declarada de ±1 mil. Esse nível de qualidade não pode ser determinado apenas olhando at ele.

Há outros benefícios em medir com precisão a espessura do acabamento, seja para atender às exigências da ISO, da qualidade e do cliente para o controle do processo, seja para controlar os custos. Quando as empresas não verificam a qualidade do revestimento do material recebido, elas desperdiçam dinheiro retrabalhando o produto. Ao verificar o equipamento de aplicação, elas garantem que o revestimento está sendo aplicado de acordo com as recomendações do fabricante. A aplicação de uma espessura excessiva de filme pode causar a possibilidade de cura incompleta e reduzir drasticamente a eficiência geral. O excesso de revestimento em pó pode resultar em uma adesão ruim e tende a descascar ou lascar do substrato. Testes regulares podem reduzir o número de retrabalhos internos e devoluções de clientes devido a defeitos de acabamento.

Equipamentos de controle de qualidade de alta tecnologia podem ajudar as empresas a maximizar o uso de revestimentos e aumentar seus resultados. No passado, equipamentos caros e complexos de teste de cor e espessura atendiam principalmente a empresas maiores e com orçamentos mais altos. No entanto, nos últimos anos, os equipamentos de teste de controle de qualidade diminuíram de preço, ao mesmo tempo em que avançaram tecnologicamente, o que torna a compra do equipamento mais prática e acessível para empresas menores com orçamentos mais apertados.

Os avanços tecnológicos têm sido a chave para a crescente disponibilidade de equipamentos de teste de espessura. Essas melhorias ajudaram os fabricantes a produzir dispositivos que são menores e mais portáteis, robustos e simples de usar. Os medidores de espessura também caíram de preço porque os materiais usados para produzi-los são mais abundantes. Os mesmos materiais são produzidos em massa para uso em telefones celulares e computadores.

As medições da espessura do revestimento em pó podem ser feitas usando métodos diferentes, dependendo do substrato e se o teste está sendo realizado antes ou depois da cura do pó. A ASTM tem uma série de documentos que descrevem essas técnicas.

DAVID BEAMISH (1955 - 2019), ex-presidente da DeFelsko Corporation, fabricante de instrumentos portáteis de teste de revestimento com sede em Nova York, vendidos em todo o mundo. Ele era formado em Engenharia Civil e tinha mais de 25 anos de experiência em projeto, fabricação e comercialização desses instrumentos de teste em diversos setores internacionais, incluindo pintura industrial, inspeção de qualidade e manufatura. Ele conduziu seminários de treinamento e foi membro ativo de várias organizações, incluindo NACE, SSPC, ASTM e ISO.