Este artigo descreve as tecnologias disponíveis para medir a espessura de pós de revestimento curados e não curados. Ele analisa os princípios de trabalho e os métodos e padrões de teste associados do setor, além de discutir as tendências recentes de garantia de qualidade (QA) sem papel.

A medição da espessura do filme deve ser um evento de rotina para todos os aplicadores de tintas em pó (Figura 1). A medição regular ajuda a controlar o custo do material, gerenciar a eficiência da aplicação e manter a qualidade do acabamento. Os fabricantes de tintas em pó recomendam faixas-alvo de espessura de película para obter as melhores características de desempenho, e os clientes esperam que esses parâmetros sejam atendidos.

A espessura do filme de pó pode ser medida antes e depois da cura com vários instrumentos diferentes. Um exemplo de um deles é mostrado na Figura 2. Toda operação de revestimento em pó deve saber quais equipamentos estão disponíveis e como usá-los.

A espessura do filme é, sem dúvida, a medida mais importante feita durante a aplicação e a inspeção de revestimentos de proteção. Os revestimentos em pó são projetados para desempenhar a função pretendida quando aplicados dentro de uma faixa de espessura especificada pelo fabricante. Muitas propriedades físicas e de aparência do revestimento acabado são diretamente afetadas pela espessura da película secaDFT). DFT pode afetar a cor, o brilho, o perfil da superfície, a adesão, a flexibilidade, a resistência ao impacto e a dureza do revestimento. O ajuste das peças montadas após o revestimento também pode ser afetado quando a espessura do filme não está dentro da tolerância.

A medição precisa da espessura do acabamento também traz outros benefícios. Seja para atender aos requisitos de controle de processo da Organização Internacional de Padronização (ISO), de qualidade ou do cliente, as empresas precisam verificar a qualidade do revestimento para evitar o desperdício de dinheiro com o retrabalho do produto. Ao verificar o equipamento de aplicação, elas garantem que o revestimento está sendo aplicado de acordo com as recomendações do fabricante.

Os aplicadores devem aplicar o pó de maneira uniforme (Figura 3) e de acordo com a folha de especificações do produto. A aplicação de DFT excessivo não só é um desperdício, mas também pode causar uma cura incompleta e reduzir drasticamente o desempenho geral do sistema de revestimento. O alto acúmulo de filme geralmente resulta em adesão ruim. O revestimento tende a descascar ou lascar do substrato. Testes regulares podem reduzir o número de retrabalhos internos e devoluções de clientes devido a defeitos de acabamento.

As medições da espessura do revestimento em pó podem ser feitas por meio de métodos diferentes, dependendo se o teste está sendo realizado antes ou depois da cura do pó. A American Society for Testing and Materials (ASTM) tem uma série de normas que descrevem essas técnicas.

As medições da espessura do filme podem ser feitas antes ou depois da cura e da reticulação. O tipo de substrato, a faixa de espessura do revestimento, o tamanho e a forma da peça e a economia do trabalho determinam o método empregado.

Em pós aplicados não curados, a medição da altura pode ser feita com pentes de pó e com medidores eletrônicos (Figura 4) que empregam sondas especiais para pó. Como os pós de revestimento geralmente diminuem de espessura durante o processo de cura, é necessário determinar um fator de redução para prever o DFT curado. Como alternativa, os instrumentos ultrassônicos medem o pó não curado sem tocar a superfície e prevêem automaticamente a espessura curada do pó.

Após a cura, uma variedade de ferramentas manuais está disponível para fazer medições diretas DFT na peça revestida. Esses instrumentos não destrutivos empregam princípios magnéticos, de corrente de Foucault ou ultrassônicos, dependendo do substrato. Métodos menos comuns incluem medição por micrômetro, métodos destrutivos de filme seco, como seção transversal, e medição gravimétrica (massa).

A unidade standard normal usada na medição da espessura do pó nos Estados Unidos é o mil; 1,0 mil equivale a um milésimo de polegada (1/1000 polegada). Se a espessura especificada pelo fabricante for de 2,0 a 5,0 mils, a espessura final curada do pó deverá estar entre 0,002 e 0,005 de polegada. A unidade métrica de medida é chamada de mícron (μm); 25,4 mícrons equivalem a 1,0 mil.

Os aplicadores devem aplicar o pó de maneira uniforme e de acordo com a folha de especificações do produto. Isso proporciona o máximo benefício dessa especificação específica do pó. A maioria das especificações de teste de espessura se aplica à espessura curada do pó, portanto, nossa análise at diferentes técnicas de medição de espessura começa aí.

Os micrômetros foram uma das ferramentas originais usadas para verificar DFT e ainda hoje têm aplicação prática. Eles têm a vantagem de medir qualquer combinação de revestimento/substrato, mas têm a desvantagem de exigir acesso ao substrato nu. Duas medições devem ser feitas: uma com o revestimento no lugar e outra sem. A diferença entre as duas leituras, a variação de altura, é a espessura do revestimento.

Duas técnicas destrutivas também estão disponíveis. Uma delas consiste em cortar a peça revestida em uma seção transversal e medir a espessura do filme visualizando o corte microscopicamente. A outra técnica usa um microscópio em escala para visualizar uma incisão geométrica no revestimento curado. Esse método é usado quando métodos baratos e não destrutivos não são possíveis ou quando os resultados não destrutivos precisam ser confirmados.

A maneira mais comum de medir a espessura do pó curado é com o uso de medidores eletrônicos DFT . Eles são portáteis, fáceis de operar e de custo relativamente baixo. Eles empregam princípios magnéticos, de corrente parasita ou ultrassônicos, dependendo do material da peça.

Os medidores mecânicos podem ser usados quando a peça é feita de aço. Eles empregam um ímã permanente e uma mola calibrada. O dispositivo mede a força necessária para puxar o ímã da superfície de aço revestida. Os medidores magnéticos de arrancamento são robustos, simples, baratos, portáteis e geralmente não exigem nenhum ajuste de calibração. Eles são uma alternativa boa e de baixo custo em situações que exigem apenas algumas leituras durante a produção.

Por razões de simplicidade, versatilidade, precisão e manutenção de registros, os instrumentos eletrônicos DFT são uma escolha popular para operações de pó grandes e pequenas. Eles usam um princípio magnético para medir o aço e um princípio de corrente de Foucault para os outros metais, às vezes combinados em um único instrumento. Os resultados da medição são exibidos em uma tela de cristal líquido (LCD) de fácil leitura. Uma ampla seleção de sondas está disponível para acessar formatos incomuns de peças ou para medir com precisão sistemas de revestimento muito finos ou muito espessos.

As aplicações não metálicas, como plástico revestido ou madeira, exigem uma técnica ultrassônica de pulso-eco (Figura 5). Isso apresenta oportunidades para setores que antes não conseguiam realizar um controle de qualidade não destrutivo at um preço acessível. Um benefício dessa técnica de medição é a possibilidade de medir as camadas individuais em um sistema de revestimento multicamadas.

Os métodos de medição discutidos até agora foram usados em uma peça após a cura do pó. Também é possível, e em algumas circunstâncias mais desejável, medir um revestimento imediatamente após a aplicação para prever a espessura do pó curado.

Se um revestimento tiver sido aplicado incorretamente, a correção após a secagem ou a cura química exigirá um tempo extra de mão de obra dispendioso, poderá levar à contaminação do filme e introduzir problemas de adesão e integridade do sistema de revestimento. A medição da espessura do filme durante a aplicação pode determinar a necessidade de correção e ajuste imediatos pelo aplicador.

Embora a maioria das especificações de revestimento em pó forneça metas de espessura curada, é possível determinar se o pó aplicado está dentro das especificações de espessura antes da finalização da cura e da reticulação.

Há boas razões para querer uma previsão precisa da DFT curada, especialmente em linhas em movimento. Dependendo do comprimento do forno, do número de peças que estão sendo curadas, bem como do tempo necessário para o processo de cura e para a medição manual DFT após a cura, há um atraso considerável antes que o operador possa intervir no processo de aplicação para fazer as alterações necessárias.

Se forem descobertos defeitos no revestimento, um número considerável de peças revestidas terá de ser retrabalhado em um ciclo de reparo ou, se o retrabalho for muito caro, elas poderão até mesmo ser descartadas. Para algumas operações, essas desvantagens não são mais aceitáveis para atender às demandas dos processos de acabamento modernos.

A medição do pó no estado pré-curado e pré-gelado garante a espessura correta do filme curado. Isso permite que o sistema de aplicação seja configurado e ajustado antes da cura. Por sua vez, isso reduzirá a quantidade de refugo e excesso de pulverização. Previsões precisas ajudam a evitar a remoção e a aplicação de novo revestimento, o que pode causar problemas de adesão e integridade do revestimento.

A norma ASTM D 7378 descreve três procedimentos para medir os pós de revestimento aplicados.

Medidores com entalhe de metal. Essas ferramentas determinam manualmente a espessura quando são arrastadas manualmente pelo pó aplicado. Semelhante ao funcionamento de um medidor de filme úmido, o dispositivo determina a altura do pó como sendo entre o dente numerado mais alto que fez uma marca e tem pó aderido a ele e o próximo dente mais alto que não deixou marca e não tem pó aderido a ele. Essas ferramentas simples (Figura 6) são baratas, mas têm precisão de apenas alguns mils. As medições podem ser feitas em uma superfície rígida adequada, mas serão feitas marcas no pó que podem não ser cobertas quando o pó fluir no processo de cura.

Medidores eletrônicos. Os dispositivos que usam uma sonda de pó especialmente projetada podem medir a espessura do pó aplicado. Micro pinos, que são integrados à sonda, penetram o pó de revestimento até o substrato. A sonda é então pressionada manualmente até a superfície do pó para efetuar a medição da espessura. Esse procedimento é aplicável somente a substratos metálicos planos e pode deixar marcas no produto final.

Os dois procedimentos acima resultam apenas em uma medição da altura do pó de revestimento não curado. Mas, como já foi dito, as especificações de espessura são, na maioria das vezes, indicadas na espessura do pó curado. Como a espessura dos pós de revestimento geralmente diminui em até 50% durante o processo de cura, esses dois procedimentos exigem um fator de redução estabelecido para prever a espessura do filme curado para cada pó de revestimento específico. Esse fator de redução é obtido medindo-se a espessura do pó curado at mesmo local em que foi feita a medição da altura do pó não curado e subtraindo-se as medições anteriores e posteriores.

Medidores ultrassônicos sem contato. O procedimento C da ASTM D 7378 descreve um tipo relativamente novo de instrumento que rapidamente se tornou uma solução popular para a medição de espessura de pó seco. Trata-se de um dispositivo ultrassônico que pode ser usado de forma não destrutiva em pó não curado para prever a DFT final sem deixar marcas que afetem o acabamento.

Esses instrumentos são portáteis e alimentados por bateria, e funcionam imediatamente para a maioria dos pós. A simplicidade de operação e o design ergonômico permitem que eles sejam usados de forma rápida e eficiente pelos operadores de linha.

Os instrumentos de medição de espessura de revestimento sem contato têm a vantagem decisiva de não serem destrutivos. Isso significa que, após a medição, os componentes medidos podem ser reintroduzidos no processo em andamento.

Por mais simples que seja a operação desses instrumentos, um usuário prudente deve verificar sua operação regularmente, especialmente quando estiver em conformidade com um procedimento interno da ISO. Três etapas garantem a melhor precisão.

A calibração de medidores de espessura de revestimento geralmente é um processo documentado realizado pelo fabricante do equipamento em um ambiente controlado. Pode ser emitido um Certificado de Calibração mostrando a rastreabilidade a uma Instituição Nacional de Metrologia. Não existe um intervalo de tempo standard para recalibração, nem é absolutamente necessário, mas um intervalo de calibração pode ser estabelecido com base na experiência e no ambiente de trabalho. Um intervalo de calibração de 1 ano é uma frequência típica sugerida por muitos fabricantes de instrumentos.

Trata-se de uma verificação de precisão realizada pelo usuário com padrões de referência conhecidos. Essa verificação rápida garante que o instrumento está medindo adequadamente e que o usuário o está operando corretamente. Para muitos medidores, a precisão pode ser verificada medindo-se calços de plástico ou padrões revestidos de epóxi com valores atribuídos rastreáveis a uma Instituição Nacional de Metrologia.

O ajuste, ou ajuste de calibração, é o ato de alinhar as leituras de espessura do medidor para que correspondam às de uma amostra de referência conhecida, a fim de melhorar a precisão do medidor em um revestimento específico dentro de uma parte específica de sua faixa de medição. Essa operação raramente é necessária no setor de revestimento em pó porque as propriedades acústicas não variam muito entre os materiais de revestimento em pó.

No ambiente competitivo de hoje, os clientes geralmente escolhem empresas de acabamento que têm sistemas sólidos de controle de qualidade. Ao investir em um sistema simples que registra e analisa os resultados DFT , os aplicadores de tintas em pó podem estudar tendências, reduzir custos e reter clientes, fornecendo-lhes documentação que demonstra sua capacidade de atender a uma especificação exigida.

Um programa de controle de qualidade pode ser tão simples quanto desenvolver um procedimento que exija a realização de um determinado número de medições de espessura at mesmo local em cada peça. Ao registrar todos os valores, as variações podem ser analisadas at intervalos regulares e, se necessário, podem ser tomadas medidas corretivas.

A coleta manual de dados com pen e papel consome tempo e é propensa a erros, além de poder acrescentar custos significativos a um projeto de revestimento. Um medidor de espessura que armazena os resultados das medições simplifica essa tarefa. Automatizar a tarefa de coleta de leituras é a melhor maneira de manter os custos sob controle e reduzir o erro humano. Em formato digital, os dados podem ser facilmente armazenados, relatados e exportados.

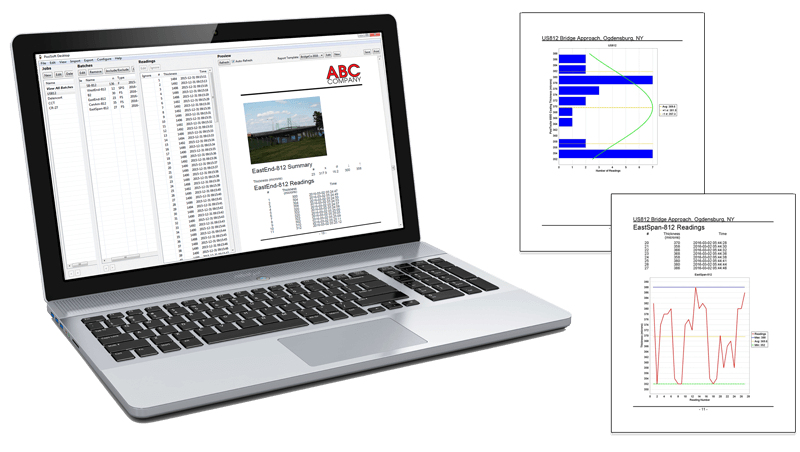

A coleta de dados eletrônicos começa com medidores eletrônicos que têm memória integrada para coletar dados de medição digitalmente. (Consulte a Figura 7.) Alguns instrumentos podem até mesmo produzir análises rudimentares durante a medição, separando trabalhos ou peças na memória de lotes e exibindo resultados de espessura média em tempo real e limites mínimo/máximo. Os alarmes avisam o usuário quando um resultado de espessura fica fora da especificação, para que seja possível tomar uma ação corretiva imediata.

Em seguida, os dados devem ser transferidos para um programa de software. Embora alguns instrumentos possam transmitir sem fio cada medição à medida que ela é feita para um controlador de processo ou computador pessoal, é mais comum armazenar todos os resultados na memória do medidor e baixá-los para um PC at final do turno de trabalho ou quando o trabalho estiver concluído. O download é feito com um cabo USB (Universal Serial Bus) ou com comunicação sem fio Bluetooth.

A análise simples desses dados geralmente requer um software do fabricante do medidor de DFT . O software é instalado em computadores pessoais (PCs) individuais e se comunica diretamente com o instrumento de medição de espessura. Quando os resultados de espessura são baixados, o software pode arquivar os dados nos discos rígidos da empresa, exportar informações para um sistema de controle de qualidade ou de Controle Estatístico de Processos (SPC) para manutenção de registros ISO ou QS-9000 ou imprimir os dados em formatos selecionados. (QS-9000 são os Requisitos do Sistema de Qualidade desenvolvidos para o setor automotivo).

Os aplicadores de tintas em pó devem estar cientes de uma tendência emergente em direção a um modelo mais simples, baseado na Web. Os medidores estão chegando ao mercado com memória flash integrada (armazenamento em massa) e a capacidade de carregar dados de medição sem fio na nuvem para arquivamento e compartilhamento com qualquer dispositivo habilitado para a Web em qualquer lugar do mundo.

O armazenamento em massa USB substituiu efetivamente uma variedade de interfaces, como portas seriais e paralelas. Há medidores disponíveis que usam uma classe de dispositivo de armazenamento em massa USB, que fornece uma interface simples para recuperar dados de forma semelhante a unidades flash USB, câmeras ou reprodutores de áudio digital.

Quando o gage é conectado via USB, qualquer computador pode visualizar e fazer download das medições armazenadas na memória do gage (em lotes) navegando em uma unidade virtual. As leituras e os gráficos armazenados podem ser visualizados ou copiados usando navegadores da Web universais PC ou exploradores de arquivos.

O segundo desenvolvimento é a computação em nuvem, um termo geral para qualquer coisa que envolva o fornecimento de serviços pela Internet. Para uma operação de revestimento em pó, isso significa que o software, os dados e os processadores residem nos servidores de um provedor de serviços confiável. (Veja a Figura 8.)

A computação em nuvem tem muitas vantagens, como as seguintes:

Consulte PosiSoft.net para obter mais detalhes.

Recentemente, foram feitos desenvolvimentos notáveis na tecnologia de medição e nos aplicativos baseados na Web. A coleta de dados de inspeção está se tornando mais rápida e mais econômica. Aplicativos gratuitos baseados na Web agora podem ser sincronizados com medidores DFT via USB ou tecnologia sem fio Bluetooth por um investimento inferior a US$ 1.000. O momento é propício para que as operações de revestimento em pó, grandes e pequenas, analisem seriamente a atualização de seus instrumentos de teste e sistemas de qualidade. Há oportunidades de aproveitar os avanços tanto na medição da espessura do pó quanto em ferramentas da Web de controle de qualidade simples, mas poderosas e sem papel.

DAVID BEAMISH (1955 - 2019), ex-presidente da DeFelsko Corporation, fabricante de instrumentos portáteis de teste de revestimento com sede em Nova York, vendidos em todo o mundo. Ele era formado em Engenharia Civil e tinha mais de 25 anos de experiência em projeto, fabricação e comercialização desses instrumentos de teste em diversos setores internacionais, incluindo pintura industrial, inspeção de qualidade e manufatura. Ele conduziu seminários de treinamento e foi membro ativo de várias organizações, incluindo NACE, SSPC, ASTM e ISO.