A DeFelsko fabrica medidores de espessura de revestimento ultrassônicos portáteis e não destrutivos que são ideais para medir de forma não destrutiva a espessura da película seca de revestimentos em plástico. Atualmente, muitos setores usam essa tecnologia não destrutiva em seus programas de qualidade.

Dois modelos são ideais para substratos plásticos.

Aplicativos de medição:

Observações adicionais:

Alguns sistemas de revestimento de plástico são aplicados em várias camadas para atingir o objetivo desejado. Nosso PosiTector 200 B1 é a solução ideal quando os aplicadores só precisam saber a espessura final e total do revestimento.

O PosiTector 200 B1 está pronto para medir a maioria das aplicações de revestimentos plásticos logo que sai da caixa. Ele tem uma faixa de medição de 13 a 1.000 mícrons (0,5 a 40 mils) e é ideal para medir a espessura total do sistema de revestimento. Não requer ajuste de calibração para a maioria das aplicações, pode ser alternado entre mils/microns e tem uma tela grande e espessa de Lexan resistente a impactos.

Para quem está familiarizado com os medidores magnéticos de espessura de revestimento, o uso de medidores ultrassônicos de espessura de revestimento é fácil e intuitivo. O método de medição é simples e não destrutivo.

Os revestimentos com superfícies ásperas desafiam qualquer método de medição, e os testes ultrassônicos não são exceção. O PosiTector 200 está equipado para lidar com essas situações.

At um nível microscópico, a espessura pode variar (veja a Fig. 2). A melhor maneira de obter medições significativas de espessura é fazer várias medições no mesmo local geral e calcular a média dos resultados.

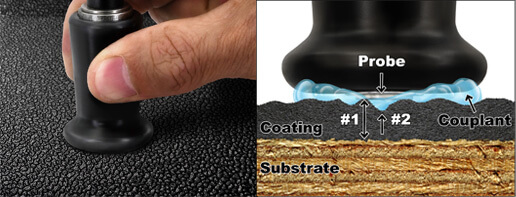

Em superfícies ásperas, o PosiTector 200 normalmente identifica a espessura da parte superior dos picos de revestimento até o substrato. Isso é representado pela distância nº 1 na Fig.2. O acoplamento preenche os espaços vazios entre a sonda e o revestimento para ajudar o pulso ultrassônico a entrar no revestimento.

Uma rugosidade severa pode fazer com que o medidor exiba valores baixos de espessura (distância nº 2). Isso acontece porque os ecos da interface da placa de acoplamento/revestimento são mais fortes do que os da interface do revestimento/substrato. O PosiTector 200 tem um recurso exclusivo SET RANGE ajustável pelo usuário para ignorar os ecos de rugosidade.

Para essas aplicações, o modo de memória do PosiTector 200 oferece assistência. Com a memória ativada, o PosiTector 200 calcula e exibe o número de leituras realizadas, a média dessas leituras, o desvio standard dessas leituras e as leituras mais altas e mais baixas (consulte a Fig. 3). O acoplamento fornecido funciona melhor do que a água em superfícies ásperas.

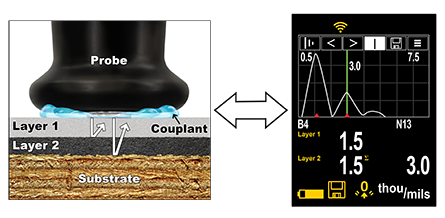

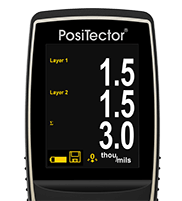

O PosiTector 200 B3 é capaz de medir AMBOS a espessura total do sistema de revestimento E até 3 espessuras de camadas individuais em um sistema multicamadas. Ele também apresenta uma leitura gráfica para análise detalhada do sistema de revestimento.

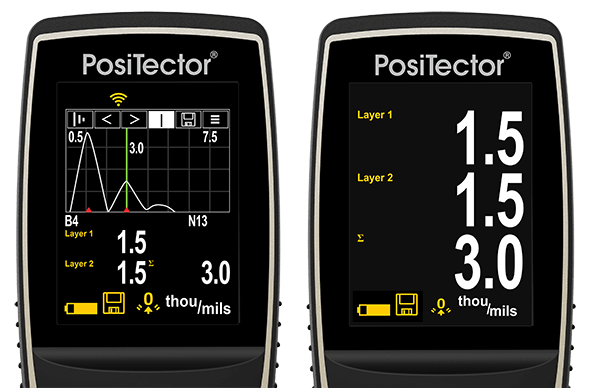

No exemplo acima, a camada 1 tem 1,5 mils de espessura. A camada 2 tem 1,5 mils de espessura. A espessura total é de 3,0 mils. O LCD gráfico exibe dois "picos" que representam duas interfaces de material. Um processo de duas etapas ajusta o instrumento para aplicações de várias camadas.

Um grande número de componentes plásticos está presente tanto no interior quanto no exterior dos carros. Muitas vezes, esses componentes plásticos precisam ser revestidos, por questões estéticas e de proteção.

Os componentes internos, como painéis de instrumentos, painéis de portas, capas de airbag, volantes etc., são mais difíceis de medir por dois motivos. Primeiro, muitos componentes são muito pequenos ou muito complexos geometricamente para que a sonda do PosiTector 200 possa acessar adequadamente. Em segundo lugar, algumas peças têm um revestimento muito fino ou muito áspero para que o medidor possa medir de forma consistente. O medidor tem melhor desempenho em uma superfície lisa, plana e dura com uma espessura de revestimento de at menos 13 mícrons (0,5 mil).

Componentes externos, como para-choques, espelhos retrovisores, revestimentos laterais, etc., podem ser medidos desde que a sonda do PosiTector 200 possa acessar novamente a superfície a ser medida. O medidor pode medir a espessura total da maioria das aplicações e pode medir algumas camadas individuais em um sistema de várias camadas.

Os sistemas de revestimento automotivo são compostos por várias camadas de revestimento. O modelo básico do PosiTector 200 B1 é capaz de medir a espessura total desses sistemas de revestimento.

As camadas do promotor de adesão e do primer em aplicações automotivas são normalmente muito finas para que o modelo mais advanced doPosiTector 200 B3 possa medir individualmente. Portanto, o instrumento combina suas espessuras com a espessura da camada de base para produzir um resultado total. A camada superior do revestimento transparente é medida separada e individualmente.

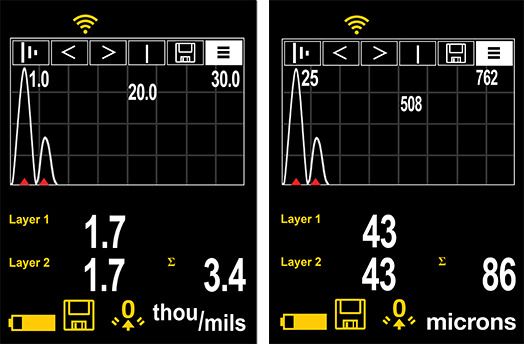

A Figura 5 é típica dos resultados do PosiTector 200 B3 em plástico automotivo externo. A imagem à esquerda mostra uma medição usando unidades imperiais (mils). A imagem à direita é a medição equivalente em unidades métricas (mícrons). Embora o sistema de revestimento seja composto de 4 camadas, o instrumento combina as espessuras das 3 primeiras camadas (promotor de adesão, primer, camadas de base) em um valor de 1,7 mils (43 mícrons). A camada superior transparente final é medida individualmente como 1,7 mils (43 mícrons). A espessura total do sistema de revestimento é de 3,4 mils (86 mícrons).

Esse resultado é útil quando a espessura final do verniz é a camada importante a ser determinada. Os detalhistas de automóveis usam esse recurso para visualizar a quantidade restante de verniz durante o polimento. Os aplicadores usam esse recurso para garantir uma espessura de aplicação consistente.

As sondas ultrassônicas discutidas neste artigo têm uma superfície de medição plana de 8 mm (0,3") de diâmetro que deve entrar em contato total com o plástico revestido para obter os melhores resultados de medição. As medições feitas em superfícies curvas podem exigir o cálculo da média de várias leituras para obter resultados significativos.

A medição ultrassônica da espessura do revestimento funciona enviando uma vibração ultrassônica para um revestimento usando uma sonda com a ajuda de um acoplamento aplicado à superfície. Um frasco de 4 oz de um gel glicólico comum à base de água é incluído em cada instrumento. Como alternativa, uma gota d'água pode servir como acoplante em superfícies lisas e horizontais.

Após a aplicação de uma gota de couplant na superfície da peça revestida, a sonda é colocada de forma plana sobre a superfície. Pressionar para baixo inicia uma medição (consulte a Fig. 6). Levantar a sonda quando um bipe duplo for ouvido ou quando a luz indicadora verde piscar mantém a última medição no LCD. Uma segunda leitura pode ser feita at mesmo ponto, mantendo-se a sonda pressionada na superfície. Quando terminar, limpe a sonda e a superfície com um lenço de papel ou pano macio.

Precisão da medição

A precisão de qualquer medição ultrassônica corresponde diretamente à velocidade do som do acabamento que está sendo medido. Como os instrumentos ultrassônicos medem o tempo de trânsito de um pulso ultrassônico, eles devem ser calibrados para a "velocidade do som" nesse material específico.

Do ponto de vista prático, os valores de velocidade do som não variam muito entre os materiais de revestimento usados no setor de plásticos. Portanto, os medidores ultrassônicos de espessura de revestimento geralmente não precisam de ajustes nas configurações de calibração de fábrica.

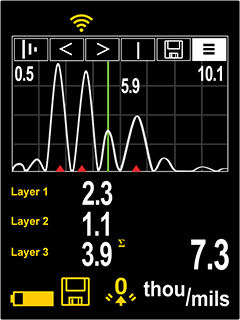

O lado direito da tela do PosiTector 200 pode ser usado para exibir uma representação gráfica do pulso ultrassônico à medida que ele passa pelo sistema de revestimento. Essa poderosa ferramenta permite que o usuário compreenda melhor o que o medidor "vê" abaixo da superfície do revestimento.

À medida que a sonda é pressionada e o pulso ultrassônico percorre o sistema de revestimento, o pulso encontra mudanças na densidade at interfaces entre as camadas de revestimento e entre o revestimento e o substrato.

Um "pico" representa essas interfaces. Quanto maior a alteração na densidade, mais alto é o pico. Quanto mais gradual for a alteração na densidade, maior será a largura do pico. Por exemplo, duas camadas de revestimentos feitas essencialmente do mesmo material e "misturadas" resultariam em um pico baixo e largo. Dois materiais de densidade muito diferente e uma interface bem definida resultariam em um pico alto e estreito.

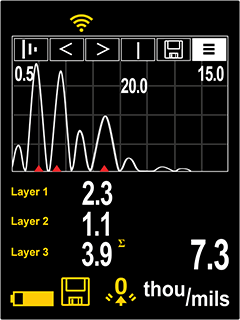

O PosiTector 200 B3 escolhe o maior dos picos ao tentar determinar a espessura da camada de revestimento. Por exemplo, se o número de camadas for definido como 3, os 3 picos mais altos entre os intervalos Lo e Hi serão selecionados como as interfaces entre essas camadas. Os picos que o Gage selecionou são indicados por setas triangulares vermelhas (veja a Fig. 9).

Na Fig. 9, os valores de intervalo superior(Lo = 0,5 mils) e inferior(Hi = 15,0 mils) são exibidos como duas linhas horizontais at parte superior e inferior da área de gráficos. Lo (o limite mínimo) está at parte superior. Hi (o limite máximo) fica at parte inferior. Os ecos ou picos (valores de espessura) fora desses intervalos são ignorados. Os valores de intervalo são definidos e modificados usando a opção de menu SET RANGE (Definir intervalo).

Essa exibição de gráficos pode ser manipulada com a opção de menu SET RANGE. Além de poder ajustar os valores de intervalo, um cursor pode ser posicionado em qualquer lugar entre os dois valores de intervalo para investigar outros picos.

Os medidores magnéticos e de correntes parasitas convencionais só funcionam em metais. Por isso, o setor de plásticos tem se baseado em outras técnicas de medição, incluindo:

Essas técnicas são demoradas, difíceis de executar e estão sujeitas à interpretação do operador e a outros erros de medição. Os aplicadores consideram os métodos destrutivos impraticáveis. Para obter uma amostra estatisticamente representativa, vários produtos de madeira de um lote podem precisar ser descartados como parte do processo de teste destrutivo.

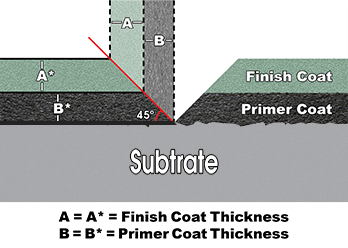

Uma técnica destrutiva típica requer o corte da peça revestida em uma seção transversal e a medição da espessura do filme por meio da visualização microscópica do corte. Outra técnica de seção transversal usa um microscópio em escala para visualizar uma incisão geométrica no revestimento de filme seco. Para isso, uma ferramenta de corte especial faz um pequeno e preciso corte em V através do revestimento e no substrato (veja a Fig. 11). Há medidores disponíveis que vêm completos com pontas de corte e lupas iluminadas em escala. Uma descrição detalhada desse método de teste é fornecida na norma ASTM D4138-07a, "Standard Practice for Measurement of Dry Film Thickness of Protective Coating Systems by Destructive, Cross-Sectioning Means" (PráticaStandard para medição da espessura da película seca de sistemas de revestimento de proteção por meios destrutivos de seção transversal).

Embora os princípios desse método sejam fáceis de entender, há muitas oportunidades para a introdução de erros. É preciso habilidade para preparar a amostra e interpretar os resultados. Além disso, o ajuste da retícula de medição a uma interface irregular ou indistinta pode gerar imprecisão, principalmente entre operadores diferentes. Esse método é usado quando não é possível usar métodos baratos e não destrutivos ou como um meio de confirmar os resultados de testes não destrutivos.

Com a chegada dos instrumentos ultrassônicos, muitos revestidores passaram a usar a inspeção não destrutiva.

O que é o aplicativo?

O revestimento de plásticos, especialmente no setor automotivo, envolve a aplicação de várias camadas de revestimento para obter uma aparência estética completa e propriedades protetoras. Não só o acabamento externo tende a ser um forte reflexo da qualidade e da durabilidade de produtos de consumo caros, mas também os revestimentos para componentes plásticos precisam enfrentar os desafios exclusivos dos substratos plásticos, incluindo adesão, flexibilidade e restrições de temperatura.

Os substratos plásticos comuns (ou seja, polietileno, polipropileno, poliolefina termoplástica, ABS, náilon, PVC) não são porosos, são resistentes à maioria dos solventes e têm baixa energia de superfície em comparação com outros materiais. Isso faz com que a superfície plástica seja difícil de molhar e oferece aos revestimentos pouca oportunidade de aderir, penetrando ou se fixando fisicamente nas irregularidades da superfície. Para combater essas dificuldades, os promotores de adesão são usados como aditivos de tinta ou como primers para promover a adesão dos revestimentos aos seus substratos. Um promotor de adesão geralmente tem afinidade com o substrato e o revestimento aplicado, permitindo que os revestimentos aplicados atendam aos requisitos de desempenho pretendidos.

Revestimentos automotivos

Nos revestimentos automotivos, o termo promotor de adesão refere-se ao primer (normalmente poliolefina clorada ou outra poliolefina modificada), que facilita a adesão da camada de tinta subsequente ao plástico. Normalmente, os promotores de adesão são aplicados para atingir uma espessura de filme seco de 0,3 a 0,5 mils (7,5 a 12,5 µm). Como a espessura do promotor de adesão está abaixo da espessura de camada individual recomendada de 1 mil (25 µm), pode ser difícil para um medidor ultrassônico distingui-la das camadas subsequentes.

Os primers preenchem todas as pequenas imperfeições do processo de moldagem e podem fornecer uma camada condutora que facilita a aplicação eletrostática das camadas de revestimento subsequentes. O primer também protege o substrato da energia UV potencialmente prejudicial do sol, além de oferecer resistência a produtos químicos (gasolina) e umidade. Muitas vezes, os primers são formulados para serem coloridos para permitir uma espessura mínima do filme da camada de base e para minimizar o efeito de lascas de pedra.

A camada de base é a camada de revestimento que fornece a maior parte da cor, do desempenho físico e dos efeitos estéticos. As camadas de base resistentes ao desbotamento geralmente incluem pigmentação de aparência especial, como o acabamento metálico comum em revestimentos automotivos. As camadas de base podem ser aplicadas como uma única camada ou em várias camadas. Dependendo do método de aplicação, várias camadas de base podem ser difíceis de distinguir por um medidor ultrassônico.

Os revestimentos transpar entes resistentes formam as interfaces de proteção contra fatores ambientais, como corrosão, excrementos de pássaros, arranhões de lavagem de carros e lascas de pedra. Embora os revestimentos transparentes sejam usados em combinação com a camada de base para formar o acabamento final, acusticamente eles fornecem uma interface significativa entre as camadas de revestimento e, portanto, são distinguíveis das camadas aplicadas anteriormente.

Como o revestimento automotivo é um dos processos mais caros na montagem de automóveis, os fabricantes e montadoras estão constantemente buscando melhorias tecnológicas. Um desses métodos de aplicação é conhecido como molhado sobre molhado, em que os revestimentos à base de água são aplicados diretamente uns sobre os outros sem permitir que as camadas anteriores curem. Esses métodos minimizam o uso de energia, tinta e requisitos de reequipamento, sem sacrificar a qualidade da aparência do acabamento. Infelizmente, uma aplicação de revestimento úmido sobre úmido tende a causar um efeito de "camada de transição" (mistura de camadas individuais). A falta de limites acústicos claros minimiza a capacidade de um instrumento ultrassônico de detectar a espessura de camadas individuais.

Há muito tempo, fabricantes e aplicadores acreditam que não existe um meio simples e confiável de medir de forma não destrutiva os revestimentos em substratos plásticos. A solução comum era colocar cupons de metal (aço ou alumínio) ao lado da peça e, em seguida, medir a espessura aplicada ao cupom com um medidor mecânico ou eletrônico (magnético ou de corrente parasita). Essa solução trabalhosa baseia-se na suposição de que um cupom plano colocado na área geral de revestimento recebe o mesmo perfil de tinta que a peça plástica em questão. Uma solução ultrassônica permite que o usuário meça a espessura total do revestimento da peça real. Dependendo do medidor ultrassônico utilizado e do processo de aplicação do revestimento, uma vantagem adicional é a capacidade de identificar várias camadas distintas.

A medição ultrassônica da espessura do revestimento é agora uma rotina de teste aceita e confiável usada nas indústrias de madeira. O método de teste standard é descrito na norma ASTM D6132. "Standard Test Method for Nondestructive Measurement of Dry Film Thickness of Applied Organic Coatings Using an Ultrasonic Gage" (Método de testeStandard para medição não destrutiva da espessura de película seca de revestimentos orgânicos aplicados usando um medidor ultrassônico) (2022, ASTM). Para verificar a calibração do medidor, estão disponíveis padrões de espessura revestidos de epóxi com certificação rastreável a organizações de padrões nacionais.

Medições de espessura rápidas e não destrutivas agora podem ser feitas em materiais que antes exigiam testes destrutivos ou análises de laboratório. Essa nova tecnologia melhora a consistência e o rendimento na sala de acabamento. As possíveis reduções de custo incluem:

Atualmente, esses instrumentos são simples de operar, acessíveis e confiáveis.

Nos últimos anos, o uso de plásticos tem se expandido rapidamente. Embora o setor automotivo tenha certamente liderado o caminho, outros setores também fazem uso extensivo de plásticos. De acordo com a Society of the Plastics Industry, os produtos plásticos diversos (que representam a maior parte do setor de processamento de plásticos) são o quarto maior setor de manufatura dos Estados Unidos. Somente veículos automotores e equipamentos, refino de petróleo e componentes e acessórios eletrônicos superam esse número. Embora os plásticos muitas vezes sejam coloridos diretamente como parte do processo de fabricação, muitas peças plásticas precisam ser pintadas para melhorar a aparência, produzir uma combinação de cores com outras peças, melhorar a estabilidade da superfície do plástico ou produzir um efeito especial desejado.

O mercado global de tintas automotivas foi de US$ 6,6 bilhões em 2001, de acordo com a consultoria PG Phillips & Associates. Uma parte crescente desse mercado envolve o revestimento de plásticos usados em para-choques, painéis externos e acabamentos decorativos. Os aplicadores e montadores de revestimentos no competitivo setor automotivo precisam atender a critérios críticos de estética e expectativa de vida útil. Como a pintura é o processo mais caro na fabricação de automóveis, há uma prioridade conflitante para minimizar o tempo, os materiais e o retrabalho envolvidos e, ao mesmo tempo, atender aos requisitos da tecnologia de melhoria de desempenho e da conformidade ambiental. Portanto, é necessário um método de medição eficiente para detectar e corrigir com precisão e confiabilidade os problemas de aplicação o mais cedo possível no processo de revestimento.

Acoplamento

O acoplamento é usado para propagar uma vibração ultrassônica da sonda para o revestimento. A água é um bom acoplante para revestimentos lisos. Use o gel de glicol fornecido para revestimentos mais ásperos. Embora seja improvável que o acoplador danifique o acabamento ou deixe uma mancha na superfície, sugerimos testar a superfície usando o acoplador em uma amostra. Se o teste indicar que houve mancha, uma pequena quantidade de água pode ser usada no lugar do couplant. Consulte a Folha de Dados de Segurança do Material disponível em nosso site e o fornecedor do revestimento se suspeitar que o couplant possa danificar o revestimento. Outros líquidos, como sabão líquido, também podem ser usados.

Modo de memória

Os modelos PosiTector 200 Standard podem registrar 250 medições. Os modelos PosiTector 200 Advanced podem armazenar 100.000 medições em até 1.000 lotes para fins estatísticos na tela, para impressão em uma impressora sem fio Bluetooth opcional ou para download em um computador pessoal usando o cabo USB fornecido e uma das soluçõesPosiSoft .