A medição de parâmetros físicos, como espessura do revestimento, perfil da superfície e ponto de orvalho, é uma tarefa comum para inspetores e aplicadores. Entretanto, essas medições são tão precisas quanto o instrumento que as realiza. Mesmo instrumentos eletrônicos de alta qualidade podem produzir medições incorretas se três etapas principais não forem seguidas: Calibração, verificação e ajuste. Neste documento, essas etapas, muitas vezes incompreendidas, são explicadas conforme definidas pela ASTM D70911, ISO 28082 e SSPC-PA23. Também será discutida a importância de um Certificado de Calibração de "formato longo", quem pode realizar uma calibração e as aplicações que podem exigir ajustes em campo.

A palavra "calibração" tem significados diferentes, dependendo do setor ou do ambiente em que é usada. Há uma boa chance de que alguém que você conheça não entenda os termos Calibração e Intervalo de Calibração no que se refere ao setor de inspeção de revestimentos. Essa pessoa ficaria surpresa ao saber que, além de não poder calibrar o gage por conta própria, normalmente também não há um intervalo fixo de recalibração.

Para ter uma ideia de como é desafiador definir termos de calibração, basta olhar para a miríade de definições disponíveis nas principais organizações. Não é de surpreender que as explicações sejam diferentes, dados os desafios de definir uma palavra usada em muitos setores para muitos tipos de instrumentos.

Uma abordagem mais simples é explicar os termos de calibração conforme eles pertencem a um segmento específico do setor, neste caso, o setor de revestimentos de proteção. Nesse ponto, ISO, ASTM, SSPC e outros geralmente concordam.

Calibração no setor de inspeção de revestimentos

A norma ASTM D7091 descreve o uso de medidores magnéticos de corrente de Foucault para espessura de filme seco e é típica de muitos padrões. Ela define a calibração como a:

"...processo de alto nível, controlado e documentado de obtenção de medições em padrões de calibração rastreáveis em toda a faixa de operação do medidor e, em seguida, realização dos ajustes necessários do medidor (conforme necessário) para corrigir quaisquer condições fora da tolerância. A calibração de medidores de espessura de revestimento é realizada pelo fabricante do equipamento, seu agente autorizado ou por um laboratório de calibração credenciado em um ambiente controlado, usando um processo documentado. O resultado da calibração é restaurar/realinhar o medidor para atender/exceder a precisão declarada pelo fabricante."

Dentro dessa definição, há alguns termos que merecem uma discussão adicional:

"Traceable Calibration Standard": Fundamentalmente, o objetivo da calibração é garantir que um instrumento leia dentro da tolerância de um standard valor conhecido. A quantificação desses valores conhecidos (peso, distância, etc.) é responsabilidade de uma organização chamada Bureau Internacional de Pesos e Medidas (BIPM).

O BIPM trabalha com Institutos Metrológicos Nacionais, como o NIST (EUA), NPL (Reino Unido) e PTB (Alemanha), que mantêm Standard Materiais de Referência (SRMs) para standard medidas como comprimento, peso e tempo. Esses SRMs são artefatos altamente precisos que são usados como padrões de calibração para os equipamentos de medição mais precisos.

Como não é acessível, eficiente ou mesmo possível que todos façam a calibração com base em um SRM, os SRMs são usados para calibrar os padrões de calibração primários; os padrões secundários são usados para calibrar os padrões de trabalho; e os padrões de trabalho são usados para calibrar os instrumentos de processo. Por meio dessa "cadeia" de padrões, os instrumentos são, em última análise, rastreáveis diretamente a um artefato de SRM sem a necessidade de medir esse artefato.

Como um instrumento ou standard é sempre menos preciso do que o standard que o calibra, ocorre um aumento na incerteza à medida que se avança na cadeia de padrões.

Uma Taxa de Incerteza de Teste (TUR) de 4:1 é geralmente aceita no setor, o que significa que a tolerância de um instrumento é quatro vezes maior do que a incerteza do standard instrumento contra o qual ele foi medido. Por exemplo, ao usar uma TUR de 4:1, um medidor de espessura de revestimento que foi calibrado com base em padrões com uma incerteza de ± 0,05 mils teria uma tolerância ou precisão declarada de ± 0,2 mils.

De acordo com um Acordo de Reconhecimento Mútuo assinado entre os principais Institutos Metrológicos Nacionais, todos os institutos participantes reconhecem a validade dos certificados de calibração e medição uns dos outros.

"Laboratório de Calibração Credenciado": A ASTM D7091 limita as partes que podem realizar uma calibração a "o fabricante do equipamento, seu agente autorizado ou... um laboratório de calibração credenciado". Embora as duas primeiras categorias sejam evidentes, o conceito de "laboratório de calibração credenciado" é menos claro. A ISO/IEC 17025 estabelece os requisitos para credenciamento e os laboratórios podem receber esse credenciamento por meio de um organismo de credenciamento que seja signatário do acordo ILAC (International Laboratory Accreditation Cooperation).

No entanto, a acreditação ISO 17025 de um laboratório se aplica apenas a atividades de calibração específicas. O escopo de acreditação de um laboratório relaciona as atividades que o laboratório é acreditado para realizar, além da incerteza de medição para a qual o laboratório é capaz de calibrar. Se estiver usando um laboratório de calibração terceirizado, é fundamental garantir não apenas que ele seja acreditado, mas também que seu escopo acreditado inclua os instrumentos que você deseja calibrar. Embora exista um grande número de laboratórios credenciados pela ISO 17025, poucos são credenciados para calibrar equipamentos de inspeção de revestimento.

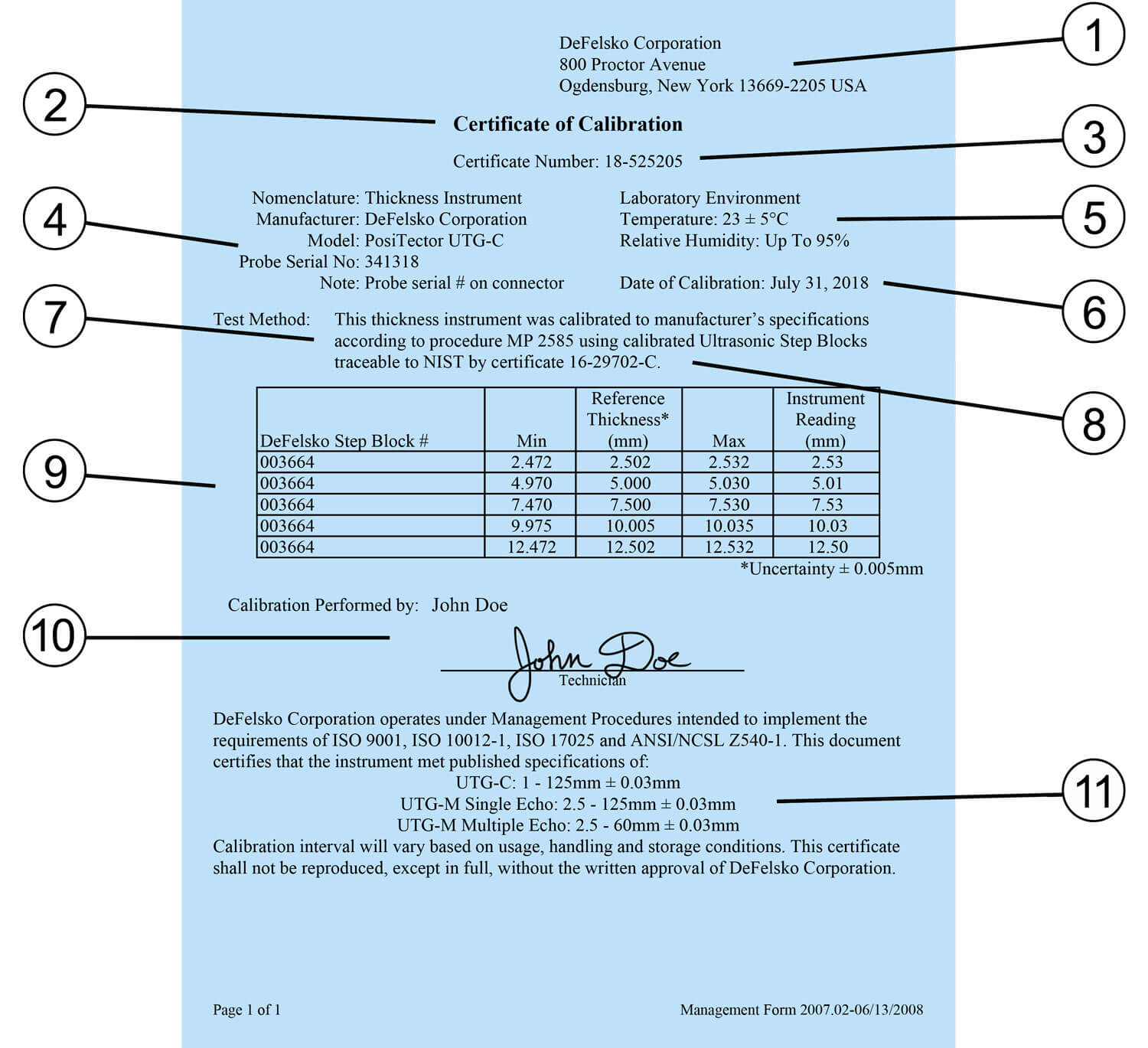

Quando um instrumento é calibrado, é emitido um documento chamado Certificado de Calibração (Figura 1). Esse documento registra os resultados reais da medição e todas as informações relevantes para uma calibração bem-sucedida do instrumento, incluindo a rastreabilidade para um site nacional standard. As especificações do trabalho geralmente exigem a comprovação de uma calibração recente.

Muitos fabricantes de equipamentos de teste não fornecem Certificados de Calibração. Em vez disso, eles podem fornecer "certificados de conformidade", "certificados de conformidade", "certificados de precisão" ou "certificados". Esses certificados são pouco mais do que uma declaração de precisão do fabricante, exigindo que o usuário confie que o instrumento medirá com precisão. Esses "certificados" não atendem à definição de calibração segundo a ASTM D7091 e outras normas, e também são normalmente inadequados para requisitos internos, contratuais ou regulatórios.

Embora a forma e o conteúdo dos certificados de calibração variem, um certificado adequado deve conter informações mínimas específicas que garantam a conformidade com os requisitos da ISO/IEC 17025. A Figura 1 mostra um exemplo de um certificado de calibração, com cada um dos atributos importantes destacados.

Se o certificado emitido pelo laboratório de calibração ou pelo fabricante do instrumento não incluir esses atributos importantes, ele provavelmente não é um Certificado de Calibração, conforme definido pela maioria das normas e contratos.

A recalibração (ou recertificação) é necessária periodicamente durante todo o ciclo de vida de um instrumento, pois a precisão da maioria dos dispositivos de medição se degrada com o uso. Um intervalo de calibração é o período estabelecido entre as recalibrações de um instrumento. De acordo com os requisitos da ISO 17025, a maioria dos fabricantes não inclui intervalos de calibração como parte dos Certificados de Calibração. Por quê? Porque eles não sabem com que frequência o medidor é usado, em que ambiente ele é usado e quão bem ele é cuidado4.

Se você não tiver experiência com um instrumento, um ano é um bom intervalo inicial entre as calibrações. Isso pode ser ajustado com a experiência e a verificação regular (veja abaixo). Os clientes com instrumentos novos podem utilizar a data em que o instrumento foi colocado em serviço (ou a data de compra) como o início do primeiro intervalo de calibração. O efeito insignificante do prazo de validade minimiza a importância da data real do certificado de calibração.

Um certificado de calibração não garante que a precisão será mantida durante todo o intervalo de calibração. Diversos fatores podem afetar negativamente a operação do gage, como danos acidentais ou acúmulo de detritos. Para evitar a medição com um gage impreciso, a maioria das normas exige que a precisão e a operação sejam verificadas antes de cada uso, normalmente at início de cada turno de trabalho. Ele deve ser verificado novamente após a obtenção de um grande número de medições, se o medidor cair ou se houver suspeita de que esteja fornecendo resultados errôneos. Muitas vezes, as partes contratantes chegam a um acordo inicial sobre os detalhes e os intervalos de frequência da verificação da precisão do gage.

O que você faz at intervalos? Isso depende do sistema de qualidade que você tem em vigor. Alguns proprietários simplesmente medem uma peça de amostra quando o gage é novo e registram o resultado. Essa amostra é então salva e usada para verificar regularmente a operação e a precisão do medidor.

No entanto, o melhor e mais universalmente aceito método para verificar a precisão é medir os Padrões de Calibração em um ambiente controlado usando um procedimento documentado. A ASTM D7091 contém linguagem típica de muitos padrões:

"7.3 Verificação da precisão - Antes do uso, a precisão da calibração de cada instrumento deve ser verificada pelo usuário de acordo com as instruções do fabricante, empregando padrões adequados de espessura de revestimento e, se necessário, quaisquer deficiências encontradas devem ser corrigidas. O medidor deve ser verificado quanto à precisão na faixa de uso pretendida."

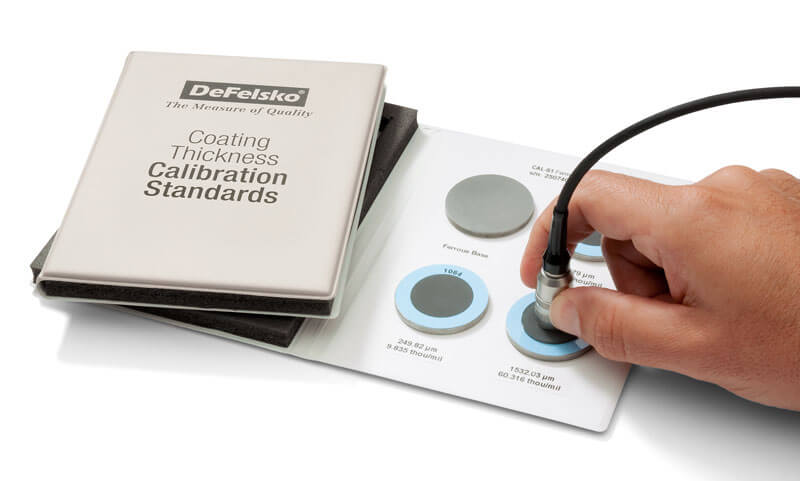

Os padrões de calibração assumem várias formas, dependendo do instrumento que está sendo verificado. Eles devem ser rastreáveis a um instituto nacional de metrologia e ter um valor de medição dentro da faixa do medidor - de preferência, próximo à faixa de medição esperada. O processo de medição é descrito em um documento chamado Procedimento de Calibração, que alguns fabricantes publicam ou fornecem mediante solicitação.

Para medidores de espessura de revestimento, os padrões de espessura de revestimento estão disponíveis como placas de metal com revestimento certificado ou calços de plástico. As placas geralmente são mais precisas e duráveis, mas também mais caras. Os medidores de espessura de revestimento Tipo 1 (mecânicos) não podem ser verificados com calços de plástico.

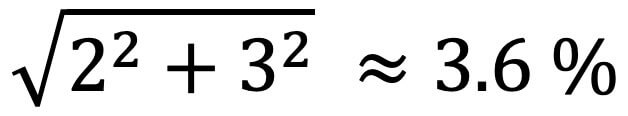

A média de uma série de leituras deve estar dentro das tolerâncias combinadas do medidor e da referência standard. Para determinar a tolerância combinada, as tolerâncias do gage e da referência standard não são simplesmente somadas, mas a fórmula da "soma dos quadrados" deve ser usada. Por exemplo, se a precisão da referência standard for de ±2% e a precisão do instrumento for de ±3%, a tolerância combinada será de ±3,6%, calculada como:

Se as leituras estiverem fora da tolerância combinada, há um problema com o gage ou a referência standard. O gage ou a referência standard problemáticos devem ser identificados e todas as medições feitas desde a última verificação de precisão devem ser consideradas suspeitas.

Para muitos instrumentos de inspeção, a Calibração e a Verificação são suficientes para garantir que o instrumento esteja medindo corretamente. No entanto, no caso de medidores de espessura de revestimento, uma terceira etapa geralmente é necessária: Ajuste. Isso ocorre porque os medidores de espessura de revestimento não medem diretamente a espessura do revestimento; em vez disso, eles medem as propriedades magnéticas do substrato. Essas propriedades enfraquecem à medida que a sonda se afasta do substrato e, portanto, estão relacionadas à espessura do revestimento.

Entretanto, há outros fatores que podem afetar as propriedades magnéticas do substrato. Esses fatores incluem:

Os medidores de espessura de revestimento geralmente são calibrados na fábrica para funcionar bem em aço carbono liso e plano. No entanto, eles podem medir com precisão em aplicações com rugosidade, geometria, composição ou massa de superfície variável se for feito um ajuste:

"3.1.2 Ajuste - o ato físico de alinhar as leituras de espessura de um medidor para que correspondam às de uma amostra de espessura conhecida (remoção de polarização), a fim de melhorar a precisão do medidor em uma superfície específica."

É importante observar que qualquer ajuste só leva em conta a rugosidade, a geometria, a composição e/ou a massa do substrato at local em que o ajuste foi realizado. Se algum desses fatores mudar na peça ou no trabalho, geralmente é necessário um ajuste adicional. Alguns instrumentos eletrônicos, como os modelos PosiTector 6000 Advanced , são capazes de salvar vários ajustes de calibração para que o usuário possa escolher o ajuste mais adequado à aplicação at questão.

Deve-se observar também que nem todos os medidores de espessura de revestimento são iguais. Consulte o fabricante ou o manual do usuário do instrumento para obter a melhor orientação sobre como ajustar seu instrumento específico. A visão geral a seguir é um guia para o ajuste de um tipo comum de medidor de espessura de revestimento.

Para determinar se um instrumento precisa de ajuste, verifique se a média de uma série de leituras no substrato não revestido está dentro da tolerância do medidor at zero. Se a medição estiver fora da tolerância, provavelmente será necessário fazer um ajuste no medidor. Isso geralmente é tão simples quanto compensar todas as medições futuras com o erro encontrado durante a medição de verificação. Os medidores eletrônicos do tipo II, como o PosiTector 6000, normalmente têm um recurso integrado de "ajuste de zero" para tornar o processo automático. Se as medições subsequentes do substrato não revestido estiverem dentro da tolerância at zero, o ajuste foi realizado com sucesso. Os medidores mecânicos de arrancamento do tipo I, como o PosiTest têm escalas não lineares, portanto o instrumento em si não deve ser ajustado. Em vez disso, o usuário deve fazer uma leitura do metal base (BMR) e subtrair esse valor das futuras leituras de espessura do revestimento.

Em quase todas as aplicações, o instrumento medirá dentro da tolerância em toda a sua faixa após a realização bem-sucedida de um ajuste de zero. Isso pode ser verificado colocando-se um calço no substrato não revestido e garantindo que a leitura do medidor esteja dentro da tolerância combinada do calço e do medidor. Na rara circunstância em que o calibrador estiver dentro da tolerância at zero, mas fora da tolerância em um calço, poderá ser necessário um ajuste adicional. Consulte o fabricante do manual do produto para obter mais detalhes.

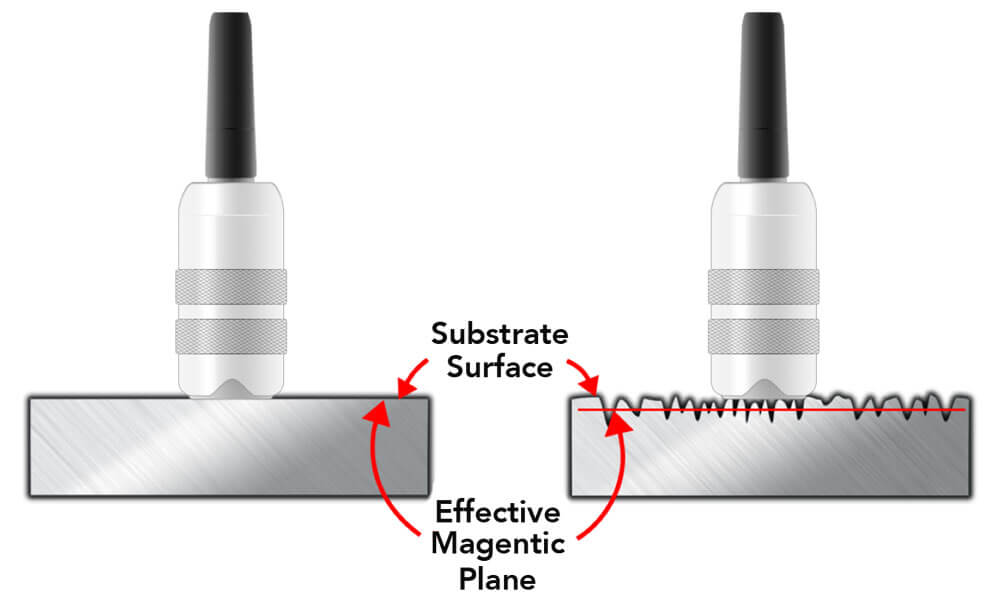

Embora um ajuste de zero seja geralmente suficiente para levar em conta os efeitos da geometria, da composição e da massa, o ajuste de zero não deve ser realizado em superfícies jateadas ou rugosas. Nessas superfícies, os medidores de espessura do revestimento medem até um ponto entre os picos e os vales da rugosidade, chamado de "plano magnético". Como a maioria das normas e especificações indica que somente a espessura do revestimento sobre os picos do perfil da superfície deve ser relatada, é necessário um ajuste.

Para garantir que um medidor de espessura de revestimento meça a espessura do revestimento "acima dos picos" do perfil da superfície, o procedimento aceito é ajustar a espessura conhecida de um calço colocado sobre o substrato não revestido. O calço repousa sobre os picos de um perfil de superfície, ou outro padrão, e é um substituto para o filme de revestimento que será eventualmente aplicado. Os medidores eletrônicos do tipo II normalmente têm um recurso integrado de "ajuste de 1 ponto" para simplificar o processo.

Como os medidores mecânicos de arrancamento Tipo I normalmente usam um grande ímã para entrar em contato com a superfície em vez de uma pequena ponta de prova, eles são menos afetados pela rugosidade da superfície. O usuário pode simplesmente realizar um ajuste zero fazendo uma leitura do metal base (BMR) no substrato não revestido e jateado e subtrair esse valor das futuras leituras de espessura do revestimento.

1 ASTM D7091 "Standard Practice for Nondestructive Measurement of Dry Film thickness of Nonmagnetic Coatings Applied to Ferrous Metals and Nonmagnetic, Nonconductive Coatings Applies to Non-Ferrous Metal" (ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428), www.astm.org

2 ISO 2808, Paints and Varnishes - Determination of film thickness (Tintas e vernizes - Determinação da espessura da película). Disponível no American National Standards Institute (ANSI), 25 W. 43rd St., 4th Floor, New York, NY 10036, http://www.ansi.org

3 SSPC PA2, Procedure for Determining Conformance to Dry Coating Thickness Requirements (Procedimento para determinar a conformidade com os requisitos de espessura do revestimento seco). Disponível na Society for Protective Coatings (SSPC), 40 24th St., 6th Floor, Pittsburgh, PA 15222-4656, http://www.sspc.org

4 Cuidando de seu medidor de espessura de revestimento, David Beamish, PCE - Protective Coatings Europe e JPCL Equipment Maintenance, abril de 2005

DAVID BEAMISH (1955 - 2019), ex-presidente da DeFelsko Corporation, fabricante de instrumentos portáteis de teste de revestimento com sede em Nova York, vendidos em todo o mundo. Ele era formado em Engenharia Civil e tinha mais de 25 anos de experiência em projeto, fabricação e comercialização desses instrumentos de teste em diversos setores internacionais, incluindo pintura industrial, inspeção de qualidade e manufatura. Ele conduziu seminários de treinamento e foi membro ativo de várias organizações, incluindo NACE, SSPC, ASTM e ISO.